Ciencia del curado UV

El curado se refiere a reacciones químicas que ocurren durante los procesos de polimerización. Los procesos de polimerización implican unir o reticular moléculas desconectadas y cadenas de polímeros más cortas para que formen cadenas de polímeros mucho más largas, duras y rígidas. Si bien muchas sustancias tienen estructuras poliméricas, la química y la ingeniería de polímeros se centran principalmente en materiales y procesos que involucran plásticos y cauchos.

Si tiene alguna pregunta sobre la terminología utilizada aquí, puede visitar nuestro artículo sobre terminología de curado UV para obtener más información.

El curado se refiere a reacciones químicas que ocurren durante los procesos de polimerización. Los procesos de polimerización implican unir o reticular moléculas desconectadas y cadenas de polímeros más cortas para que formen cadenas de polímeros mucho más largas, duras y rígidas. Si bien muchas sustancias tienen estructuras poliméricas, la química y la ingeniería de polímeros se centran principalmente en materiales y procesos que involucran plásticos y cauchos.

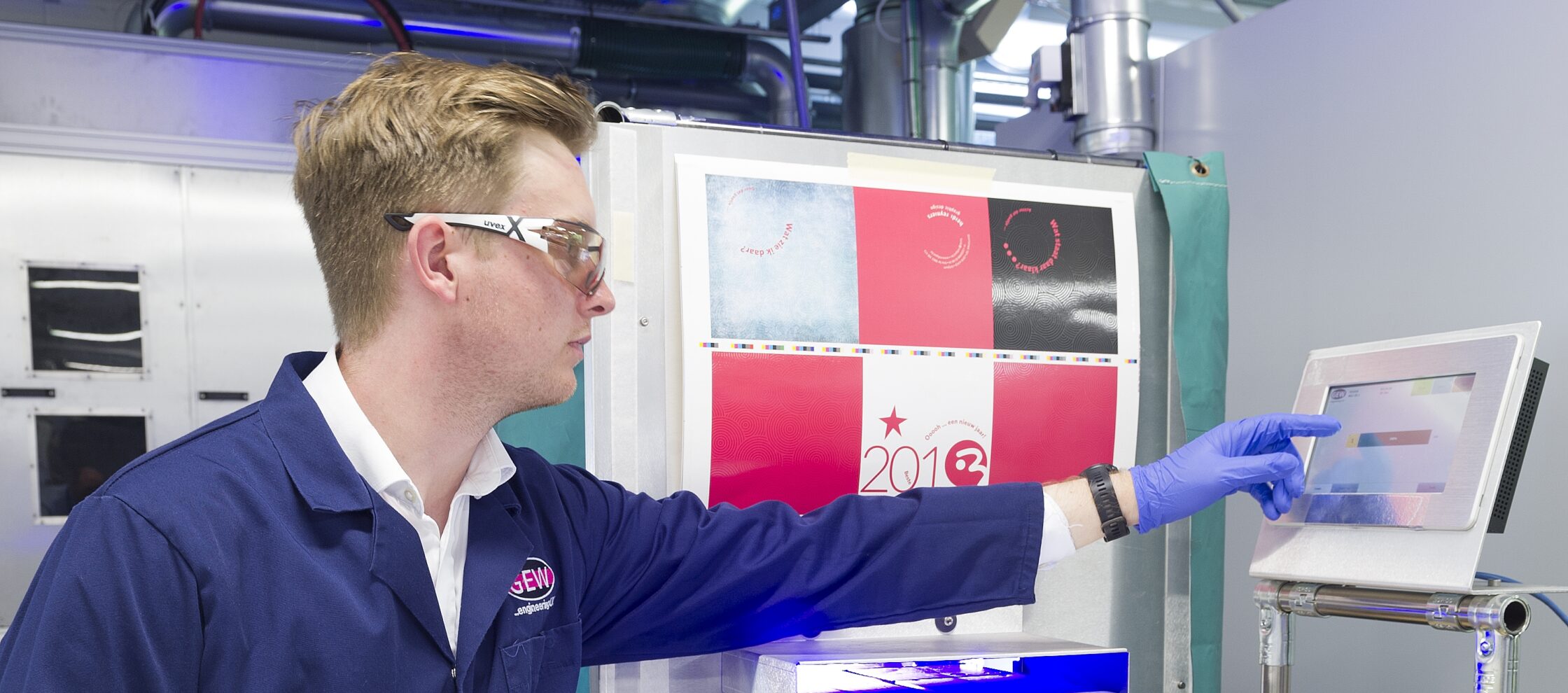

La fotopolimerización UV, también conocida como curado por radiación o simplemente curado UV, es una categoría específica de polimerización en la que la energía ultravioleta impulsa la reticulación dentro de materiales formulados con UV, como tintas, recubrimientos, adhesivos y extrusiones. La tecnología se ha utilizado con éxito durante casi tres cuartos de siglo en diversos procesos de fabricación que abarcan muchas industrias diferentes. Esto se debe a que el curado UV produce propiedades de materiales muy deseables con instalaciones de alta velocidad y tamaño reducido que transforman de manera instantánea y eficiente materiales húmedos al tacto en estructuras sólidas secas al tacto.

En muchas aplicaciones, las formulaciones UV están hechas de materiales totalmente sólidos o con alto contenido de sólidos que no contienen vehículos líquidos. Las partículas sólidas son simplemente lo suficientemente pequeñas y numerosas como para aplicarse a una amplia gama de superficies como si fueran líquidos. Si bien los usuarios y proveedores de la industria a veces describen el rápido cambio estructural del curado UV como secado, las tintas, recubrimientos y adhesivos formulados con UV no se secan. Están curados.

Por el contrario, las formulaciones convencionales a base de agua y disolventes incorporan vehículos líquidos reales cuyo objetivo principal es facilitar la aplicación del contenido de sólidos deseado a las superficies deseadas mediante diversos métodos de impresión, pulverización, recubrimiento y dispensación. Una vez aplicado, se termina el trabajo del soporte, debiendo ser evaporado o secado mediante aire forzado o secadores térmicos. Después de la evaporación, sólo las partículas sólidas permanecen en la superficie de la pieza, sustrato o construcción. En el caso de los portadores de solventes, las regulaciones a menudo requieren que los vaporizadores de solventes evaporados se quemen en los quemadores posteriores antes de liberarlos al medio ambiente.

Para muchos procesos a base de agua y solventes que no utilizan luz ultravioleta para el curado, se deben integrar largos túneles de secado y hornos que consumen energía con las líneas de producción para impulsar activamente la evaporación. A diferencia del curado UV, los procesos de secado no producen cambios moleculares dentro de la química. Simplemente dejan sólidos residuales desconectados que descansan directamente sobre la superficie de materiales no porosos como el plástico y el metal o son ligeramente absorbidos por estructuras porosas como la madera y el papel. Los sólidos residuales a menudo son susceptibles a rayarse, estropearse, rasparse, destruirse químicamente y a la intemperie. En muchos casos, se deben utilizar recubrimientos superiores transparentes, así como otros mecanismos de protección, como la laminación de películas, con materiales a base de agua y solventes.

Con el curado UV, largas cadenas de polímeros y estructuras moleculares increíblemente fuertes dan como resultado propiedades físicas, mecánicas y estéticamente agradables muy deseables que, en última instancia, mejoran la apariencia general, la calidad y el rendimiento de numerosos artículos cotidianos. Como resultado, los fabricantes utilizan ampliamente el curado UV para producir colores de tinta vibrantes; efectos especiales visuales, táctiles y hápticos; vínculos de destrucción increíblemente fuertes; resistencia química y a la intemperie superiores; y cualidades superficiales deseables tales como dureza, deslizamiento y resistencia al impacto. El curado UV es respetuoso con el medio ambiente porque elimina los hornos y túneles de secado que consumen energía, los compuestos orgánicos volátiles (COV) y los contaminantes atmosféricos peligrosos (CAP). Dado que los procesos de curado UV propagan la reticulación química en fracciones de segundo, y debido a que la reacción se completa en la terminación, el procesamiento posterior al curado, la conversión, el empaque, el ensamblaje, el llenado y el envío son posibles inmediatamente después de la estación final de curado UV.

Ciencia de la luz

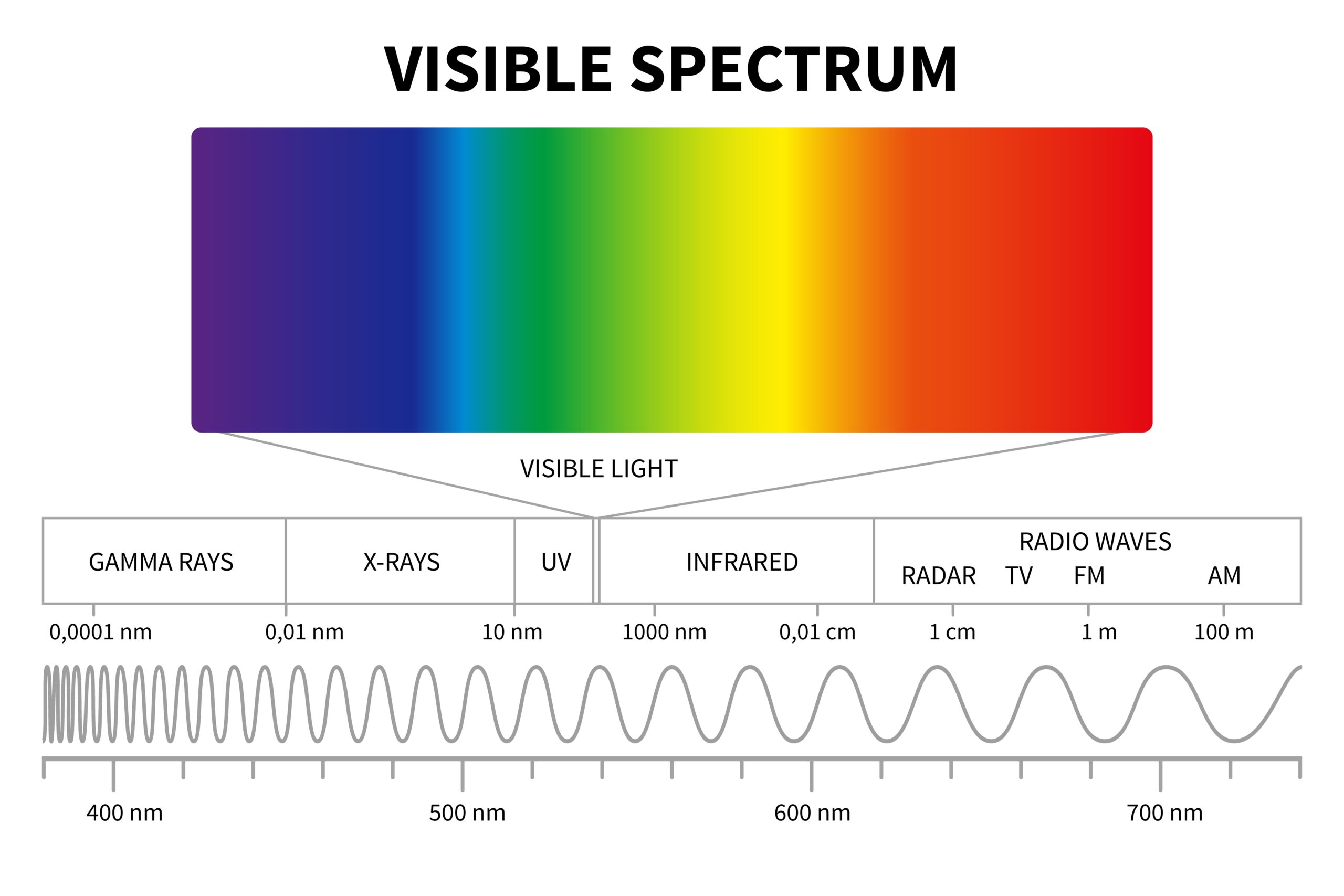

El espectro electromagnético representa el rango continuo de toda la luz del universo, incluida la luz emitida por los objetos de la Tierra y los cuerpos celestes. Dado que la luz siempre irradia hacia afuera desde una fuente emisora, a menudo se la denomina radiación electromagnética o simplemente radiación. En la siguiente ilustración se muestra una representación gráfica del espectro electromagnético.

El espectro electromagnético se segmenta en rayos gamma, rayos X, ultravioleta, visible, infrarrojos y ondas de radio. El ancho de banda ultravioleta se divide a su vez en UV de vacío, UVC, UVB, UVA y UVV. Las ondas de radio se subdividen en radar, TV, FM y AM; las microondas se distinguen como un subsegmento más pequeño del radar y, más frecuentemente, como una banda distinta entre las ondas infrarrojas y de radio. Cada segmento del espectro se cuantifica discretamente por longitud de onda, frecuencia y energía fotónica. A excepción de la luz visible, que produce color al interactuar con los objetos, toda la luz dentro del espectro es invisible.

Los límites entre las bandas de luz no son rígidos y no existen longitudes de onda oficialmente establecidas en las que una termina y la otra comienza. Como resultado, diferentes industrias, organizaciones, estándares e instrumentos de medición hacen referencia a rangos ligeramente diferentes. Para el curado UV, generalmente se utilizan los siguientes rangos.

- UV de vacío (100 – 200 nm): porción del espectro electromagnético entre 100 y 200 nm. Las longitudes de onda UV del vacío se denominan así porque viajan mejor en el vacío y no a través del aire. Los rayos UV al vacío emitidos por los sistemas de curado solo son efectivos en los procesos de fotopolimerización cuando los sistemas UV y las superficies de curado funcionan en ambientes inertizados con nitrógeno. Dependiendo de la concentración de oxígeno del ambiente inertado, es posible que los rayos UV del vacío generen ozono.

- UVC (200 – 280 nm): porción del espectro electromagnético entre 200 y 280 nm. La UVC se conoce comúnmente como UV corta o UV germicida y es invisible para el ojo humano. El ozono se produce generalmente en longitudes de onda UVC de 240 nm y menos. Las longitudes de onda UVC se absorben en la superficie de la química UV e impulsan el curado de la superficie.

- UVB (280 – 315 nm): porción del espectro electromagnético entre 280 y 315 nm. Los rayos UVB son invisibles para el ojo humano. Las longitudes de onda UVB penetran más profundamente en la química que las UVC, pero no tanto como las UVA y UVV.

- UVA (315 – 400 nm): porción del espectro electromagnético entre 315 y 400 nm. Los rayos UVA representan la mayor parte de la energía ultravioleta y comúnmente se denominan UV largos. Los rayos UVA se encuentran en el límite inferior de lo que el ojo humano ve como color. Las longitudes de onda UVA penetran profundamente en la química ultravioleta.

- UVV (400 – 450 nm): porción del espectro electromagnético entre 400 y 450 nm. La V significa visible, ya que el ojo humano percibe estas longitudes de onda como color y se superponen a una pequeña porción del espectro visible. Las longitudes de onda UVV penetran profundamente en la química ultravioleta.

- ultravioleta (100 – 450 nm): porción del espectro electromagnético entre 100 y 450 nm. El límite entre las longitudes de onda ultravioleta y visible no está definido con precisión y generalmente se considera que se encuentra entre 400 y 450 nm. Las longitudes de onda ultravioleta están un poco más allá de lo que el ojo humano ve como el color violeta.

- visible (400 – 700 nm): porción del espectro electromagnético entre 400 y 700 nm. La luz visible contiene todos los tonos de color y los diferentes colores se generan mediante diferentes longitudes de onda o combinaciones de longitudes de onda que se reflejan en los objetos. El espectro visible suele estar representado por un arco iris.

- infrarrojos (700 nm – 0,1 mm): porción del espectro electromagnético entre 700 nm y 0,1 mm. Las longitudes de onda infrarrojas están un poco más allá de lo que el ojo humano ve como el color rojo. Algunas longitudes de onda infrarrojas emiten calor mientras que otras no. Las longitudes de onda infrarrojas son el factor dominante en el calor irradiado por los sistemas de curado UV por electrodos y microondas. Los sistemas de curado LED UV relativamente monocromáticos no emiten infrarrojos.

- microondas (0,1 mm – 10 cm): una banda estrecha entre 0,1 mm y 10 cm ubicada en el borde del radar y la porción de ondas de radio mucho más amplia del espectro electromagnético. Las microondas se pueden aprovechar para energizar un tipo específico de lámpara de curado UV utilizada en sistemas de curado por microondas o sin electrodos.

Mientras que las fuentes UV de banda ancha convencionales, como las lámparas de arco de microondas y electrodos, emiten rayos UVA, UVB, UVC y UVV, así como visibles e infrarrojos, las fuentes de curado LED disponibles comercialmente emiten bandas relativamente estrechas de UVA más cercanas a lo visible (365, 385, 395, y 405 nm). Como resultado, la química UV de amplio espectro formulada convencionalmente generalmente no cura bien con LED UV y debe reformularse para curar solo con longitudes de onda UVA y UVV más largas. Afortunadamente, las empresas de tintas, recubrimientos y adhesivos están diseñando cada vez más productos químicos LED UV de modo que una única formulación pueda curarse tanto con lámparas LED como convencionales. En los próximos años, cada vez más formulaciones cambiarán a esta capacidad de curado dual e impulsarán el cambio gradual pero inevitable de la industria hacia el curado con LED UV.

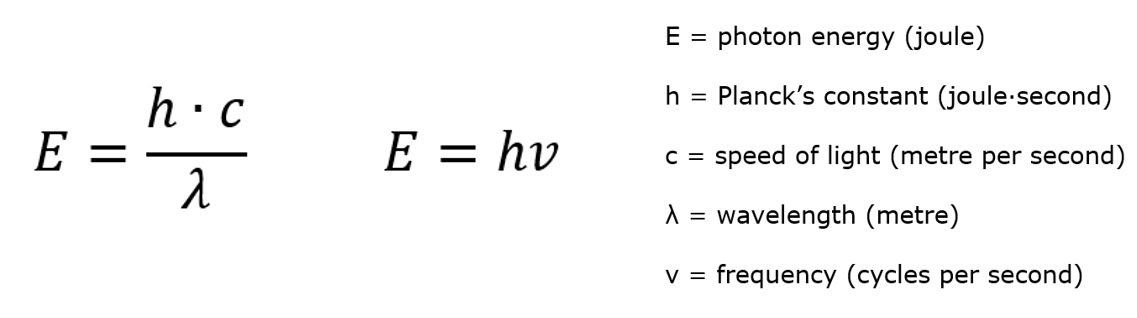

Longitud de onda, frecuencia y energía fotónica

Cada porción del espectro electromagnético se cuantifica discretamente por longitud de onda, frecuencia y energía fotónica. La longitud de onda es una medida de la distancia entre puntos correspondientes en una onda periódica de luz. Normalmente se denota con la letra griega lambda (). La frecuencia es la velocidad a la que se produce una longitud de onda específica. Se mide en ciclos por segundo o Hertz (Hz) y normalmente se representa con las letras (f) o (v). La frecuencia y la longitud de onda están relacionadas por la velocidad de la luz, donde la frecuencia es la velocidad de la luz dividida por la longitud de onda. A medida que las longitudes de onda se alargan, la frecuencia disminuye. Por el contrario, a medida que las longitudes de onda se acortan, la frecuencia aumenta.Both frequency and wavelength can be used to calculate the energy of all electromagnetic radiation in the spectrum. This is accomplished using either of the following two equivalent formulas known as the Planck-Einstein Relationship.

Según la relación Planck-Einstein, las longitudes de onda más cortas, como los UVC, tienen más energía que las longitudes de onda más largas, como los UVA. Por extensión, todas las longitudes de onda en la banda ultravioleta tienen considerablemente más energía que las ondas visibles, infrarrojas, microondas y radio, mientras que tienen menos energía que los rayos X y los rayos gamma.

Irradiancia (W/cm2)

La irradiancia es la potencia radiante que llega a una superficie por unidad de área. Se expresa en vatios o milivatios por centímetro cuadrado (W/cm2 o mW/cm2). Otros términos comúnmente utilizados para la irradiancia incluyen densidad de potencia y densidad de vatios. Aunque técnicamente es incorrecto, la irradiancia se conoce generalmente como intensidad, y siempre que se utiliza intensidad, generalmente se entiende que significa irradiancia. La irradiancia normalmente se mide y se informa como el valor máximo más alto en una amplia gama de longitudes de onda ultravioleta o como valores máximos dentro de cada uno de los segmentos más estrechos de UVC, UVB, UVA y UVV. La irradiancia siempre debe hacer referencia al radiómetro utilizado para la medición, así como a la ubicación del radiómetro con respecto a la fuente UV.

Para una distancia definida entre una superficie de curado y un sistema de curado UV, la irradiancia se fija para cada ajuste de potencia de la lámpara y es independiente de la velocidad de la línea de producción o del tiempo de exposición. En otras palabras, la irradiancia en la superficie de curado aumenta con los aumentos de la potencia de la lámpara y disminuye con las disminuciones de la potencia de la lámpara. El valor de esa irradiancia permanece constante en la superficie de curado independientemente de la velocidad de la línea, siempre que el ajuste de potencia de la lámpara y la distancia no cambien.

Para los sistemas de curado LED UV de vidrio plano y las lámparas de vapor de mercurio con perfiles de inundación, la irradiancia se ve afectada por la distancia entre cada punto de la superficie de curado y el cabezal de la lámpara. En ambos casos, distancias mayores dan como resultado irradiancias más bajas en la superficie de curado. Esto se debe a que los rayos de luz irradiada se dispersan o divergen entre sí a medida que se alejan de la fuente emisora. Esto disminuye la concentración de luz y reduce la irradiancia. En el caso de las lámparas de vapor de mercurio enfocadas, la irradiancia es mayor en la distancia focal y disminuye a medida que la superficie de curado se mueve dentro o fuera de la distancia focal. El propósito de una lámpara de vapor de mercurio enfocada es concentrar la mayor parte de la energía ultravioleta radiada en una banda estrecha para aumentar la magnitud absoluta de la irradiancia.

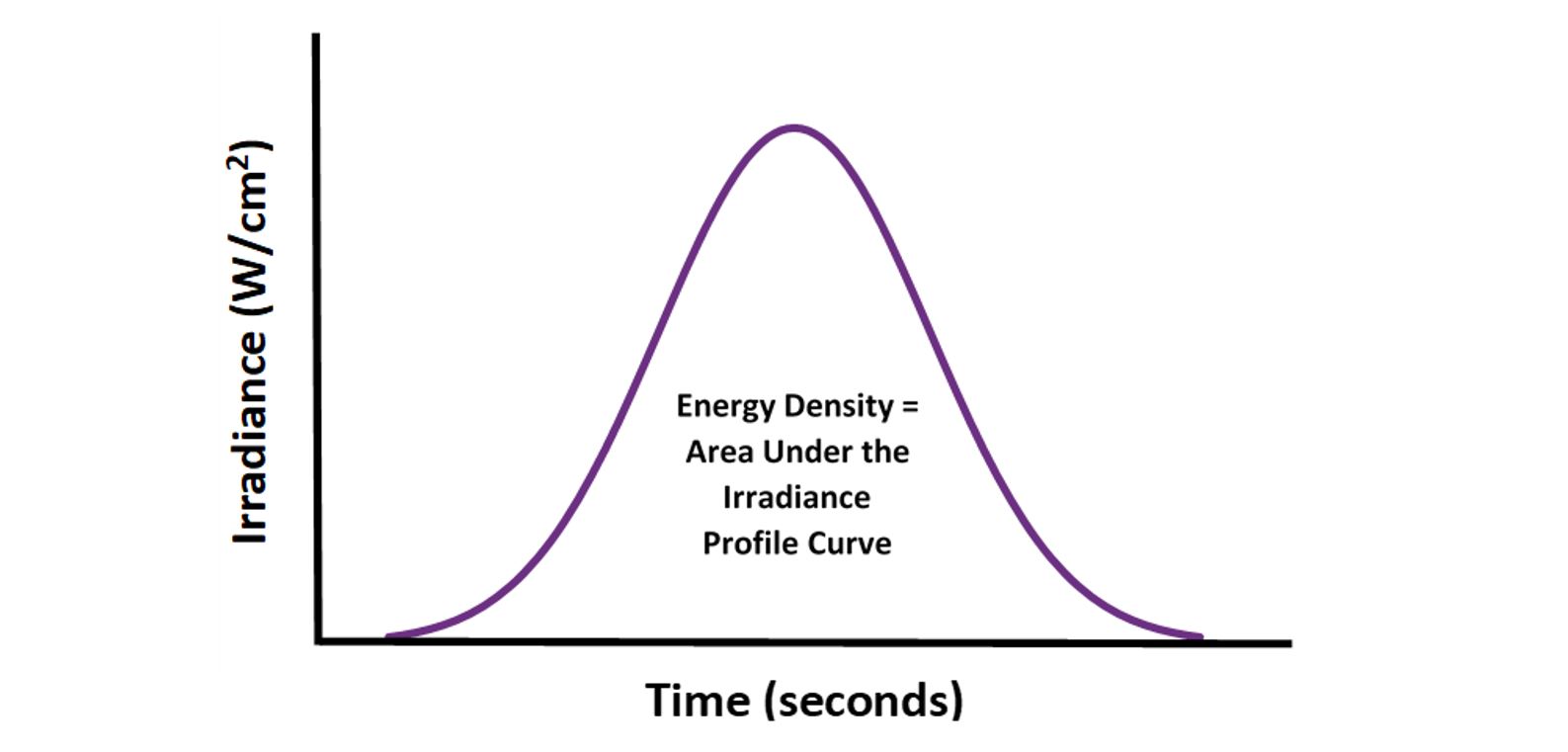

En situaciones de producción, la mayoría de las superficies de curado están expuestas a irradiancia dinámica. Una irradiancia dinámica se produce cuando un cabezal de lámpara pasa sobre una superficie de curado sin detenerse o cuando una superficie de curado pasa por debajo de un cabezal de lámpara sin detenerse. A medida que las ubicaciones de los puntos en la superficie de curado se acercan, se oponen y se alejan de una fuente de UV, la irradiancia máxima correspondiente incidente en cada ubicación y en cada momento varía.

Un perfil de irradiancia dinámica puede adoptar muchas formas, pero generalmente existe como la curva de campana que se muestra en la siguiente ilustración gráfica. En el gráfico, cada punto del perfil de irradiancia captura la irradiancia máxima en cada punto en el tiempo y la parte superior de la curva de campana ilustra el momento en que la superficie de curado pasa por el área focal de una lámpara de vapor de mercurio o por el centro de una lámpara UV. Lámpara LED. Las fuentes con un pico de irradiancia mayor tienen un pico de perfil más alto. Las fuentes con un pico de irradiancia más bajo tienen un pico de perfil más corto. El ancho del perfil depende del ancho del cabezal de la lámpara UV, así como de la velocidad de la línea de proceso o el tiempo de exposición.

Densidad de energía (J/cm2)

La densidad de energía es la energía radiante total que llega a una superficie por unidad de área y se expresa en J/cm2 o mJ/cm2. La densidad de energía es la integración de la irradiancia (W/cm2 o mW/cm2) durante el tiempo de exposición. Esto está representado por el área bajo el perfil de irradiancia como se muestra en la imagen anterior. El tiempo de exposición y, en consecuencia, la densidad de energía o área bajo la curva, aumentan al disminuir la velocidad de la línea, aumentar el tiempo de permanencia, agregar fuentes de curado adicionales o usar cabezales más anchos en el caso de los LED UV. Gráficamente, estas acciones extienden el ancho de la curva en forma de campana durante un período de tiempo mayor, aplanan el pico o crean varios picos distintos cuando se utilizan múltiples focos en serie.

Para una aplicación de curado determinada, una vez que se suministra a la superficie de curado la salida espectral correcta y el umbral mínimo de irradiancia, el factor más crítico que afecta la velocidad y el grado de curado es la densidad de energía. Mientras que la irradiancia es la tasa de transferencia de energía o potencia, la densidad de energía es la energía total entregada. Las fuentes de curado UV que proporcionan una mayor densidad de energía permiten curar a velocidades de línea más rápidas que los sistemas de curado con densidades de energía más bajas.

Aunque técnicamente es incorrecta, la densidad de energía se denomina comúnmente dosis, y siempre que se utiliza dosis, generalmente se entiende que significa densidad de energía. Para mayor claridad, la densidad de energía es energía entregada mientras que la dosis es energía absorbida. La energía absorbida es extremadamente difícil de cuantificar en la práctica; mientras que la densidad de energía se puede aproximar utilizando radiómetros UV y tiras reactivas de densidad de energía. Siempre es importante tener en cuenta el medidor y la velocidad de la línea al informar los valores de densidad de energía obtenidos a través de radiómetros.

Química de curado UV y fotopolimerización

Las reacciones químicas del curado UV dependen de fotoiniciadores dispersos dentro de tintas, recubrimientos, adhesivos y extrusiones especialmente formulados. Cuando los fotoiniciadores se exponen a longitudes de onda de luz entre 100 y 450 nm, absorben energía ultravioleta y producen radicales libres o especies catiónicas. Las especies excitadas impulsan reacciones a través del inicio, la propagación y la terminación, lo que cambia rápidamente la estructura molecular de los componentes de la materia prima. Las aplicaciones de curado por UV utilizan predominantemente mecanismos de curado por radicales libres y las aplicaciones catiónicas constituyen sólo un pequeño porcentaje de toda la química curable por UV.

El curado con radicales libres genera radicales libres que impulsan reacciones de reticulación. Se requiere una exposición continua y directa a los rayos UV en la línea de visión para iniciar y propagar la curación de los radicales libres. Las reacciones terminan rápidamente en una fracción de segundo y dan como resultado nuevas formas de materiales con propiedades deseables. La química de los radicales libres puede ser susceptible al oxígeno, particularmente en la superficie de curado. Las moléculas de oxígeno impiden el proceso de curación de los radicales libres y/o disminuyen la fuerza de los radicales libres. El aumento de la irradiancia de la lámpara, el curado en un ambiente de nitrógeno y la alteración de la química son herramientas ampliamente utilizadas para contrarrestar la inhibición del oxígeno.

Un mecanismo de curado alternativo y menos utilizado es el curado catiónico. Esta reacción genera cationes que impulsan la reticulación. En el curado catiónico, se requiere exposición a los rayos UV para iniciar el curado, pero la propagación se produce sin exposición continua o total a los rayos UV en la línea de visión directa. Dependiendo de la química y la aplicación, los procesos de curado catiónico se propagan durante minutos, horas o incluso días antes de terminar por completo. La química catiónica es sensible a la humedad y la temperatura, las cuales pueden interferir con la reticulación. Como resultado, las condiciones ambientales deben monitorearse y controlarse siempre que se utilice química catiónica.

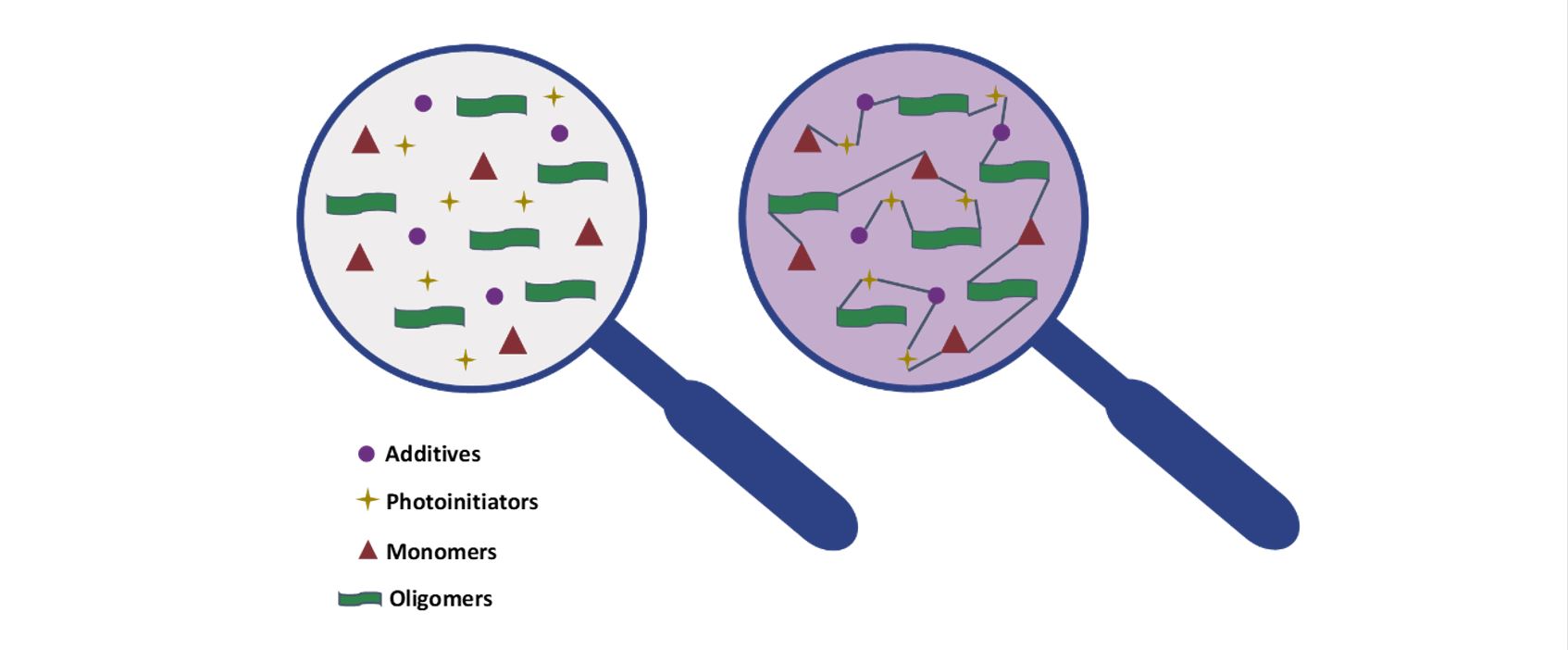

Las formulaciones curables por UV, ya sean de radicales libres o catiónicas, se formulan a partir de materiales disponibles comercialmente. Si bien la selección es bastante variada, la mayoría de las materias primas se agrupan según los siguientes tipos.

- fotoiniciadores: moléculas que absorben energía ultravioleta en un rango definido de longitudes de onda e impulsan reacciones fotopoliméricas mediante la creación de radicales libres o cationes. Los fotoiniciadores representan del 0,5 al 15% en peso de la formulación UV total.

- monómeros: tipos de moléculas de resina de peso molecular relativamente bajo y estructura simple capaces de unirse entre sí mismas o con otras moléculas similares para formar polímeros reticulados por UV. Los monómeros son diluyentes reactivos que se utilizan para ajustar la viscosidad general e influir en las propiedades del material curado. Los monómeros pueden representar hasta el 50% del peso total de la formulación y, en raras ocasiones, pueden sustituirse parcial o totalmente por agua o disolvente.

- oligómeros: tipos de moléculas de resina de peso molecular relativamente bajo y estructura simple capaces de unirse entre sí o con otras moléculas similares para formar polímeros reticulados por UV. Los oligómeros forman la columna vertebral de los materiales reticulados, influyen en muchas de las propiedades del material curado y componen entre el 50 y el 80 % de la formulación en peso.

- aditivos: todos los demás componentes agregados para modificar las propiedades de la mezcla antes del curado, así como las propiedades del polímero después del curado. Los aditivos incluyen modificadores de flujo, antiespumantes, dispersantes y estabilizadores de luz, entre otros. Los aditivos, junto con los pigmentos, representan la porción más pequeña de la mezcla UV total.

- pigmentos: tipos específicos de aditivos que dan color a las formulaciones.

Los químicos mezclan fotoiniciadores, monómeros, oligómeros, aditivos y, a veces, pigmentos para formar tintas, recubrimientos, adhesivos y extrusiones curables por UV. Los radicales libres o especies catiónicas se producen dentro de la química cuando se exponen a una combinación óptima de longitud de onda UV (nm) e irradiancia (W/cm2). La fotopolimerización se produce muy rápidamente y los tiempos de procesamiento son de fracciones de segundo. El tiempo exacto y la capacidad de la mezcla para reticularse adecuadamente dependen de la mezcla de materias primas; la salida espectral (nm), la irradiancia (W/cm2) y la densidad de energía (J/cm2) de la fuente emisora; la solicitud; la configuración de la línea de producción; y el uso de mecanismos de curado catiónicos o de radicales libres. La siguiente ilustración muestra una formulación UV sin curar y la reticulación que se produce cuando la formulación se expone a una fuente adecuada de energía UV.

La naturaleza líquida de las formulaciones UV permite extruir los materiales, así como rociarlos, inyectarlos, dispensarlos, enrollarlos, sumergirlos, imprimirlos, pulverizarlos, aspirarlos o inundarlos sobre una amplia gama de superficies y materiales. Una vez aplicada, la exposición a la energía ultravioleta es todo lo que se necesita para inducir una reacción de propagación y reticulación que une de manera eficiente y efectiva las moléculas en estructuras sólidas y homogéneas.

Proceso de curado UV

Las reacciones de reticulación que ocurren durante el curado UV son solo un paso en una secuencia de muchos procesos de fabricación interrelacionados que ocurren antes y después del curado. Todos los pasos deben identificarse, incluirse en el proceso, evaluarse para determinar el impacto mutuo y luego mantenerse para producir de manera consistente productos que cumplan con los requisitos de calidad y desempeño del uso final.

Los pasos del proceso relacionados con el curado UV suelen incluir:

- Evaluación de la superficie de curado: la forma, estructura, tipo de material, calidad del material, energía superficial y limpieza de la superficie de curado son importantes. Estos aspectos determinan si es necesario un tratamiento previo; la formulación apropiada de tinta, recubrimiento o adhesivo; el manejo de materiales; y la orientación necesaria del cabezal de la lámpara UV. Las superficies deben evaluarse durante el desarrollo del proceso y evaluarse periódicamente durante la producción regular.

- pretratamiento y modificación del sustrato: las superficies de piezas y materiales a menudo necesitan limpieza, eliminación de estática o tratamiento para aumentar la energía superficial. Estos pasos suelen ser necesarios para facilitar la humectación de tintas, revestimientos y adhesivos y para mejorar la adhesión. Los tratamientos incluyen lavado; baños o toallitas químicas; dispositivos antiestáticos; la aplicación de imprimaciones, capas base o aprestos; llama; corona; plasma; lijado; y granallado entre otros.

- manipulación de materiales: las superficies de los materiales normalmente se alimentan a través de equipos de producción en forma de láminas, redes o piezas tridimensionales. El manejo del material debe permitir que la tinta, el recubrimiento o el adhesivo se apliquen uniformemente a la superficie del material y luego se expongan a una fuente de rayos UV a una distancia definida del cabezal de la lámpara.

- formulación de tinta, recubrimiento o adhesivo: la aplicación, la superficie del material, el método de entrega de la formulación, el sistema de curado y su salida de UV, la velocidad de la línea o ciclo y los requisitos de uso final determinan las propiedades necesarias de la formulación. Es importante compartir estos detalles con los proveedores de formulaciones para garantizar que se utilicen formulaciones óptimas.

- equipo de entrega de formulación: las tintas, recubrimientos y adhesivos se pueden aplicar de varias maneras durante los procesos de producción, incluidos rociados, chorros, dosificación, rodillos, inmersión, transferencia, pulverización catódica, aspiración o inundación. El equipo de aplicación debe adaptarse a la formulación, al tipo de pieza que se va a curar, así como al material del que está hecha y su forma o perfil. La velocidad de la línea de proceso también es un factor, ya que determina la densidad de energía requerida.

- evaporación de portadores líquidos: una pequeña lista de formulaciones UV también contiene agua o portadores de solventes que deben evaporarse antes de la exposición a la luz ultravioleta. En algunos casos, la duración del viaje de la pieza hasta la fuente de curado es tiempo suficiente para que se produzca la evaporación y, en otros casos, se debe incorporar un mecanismo de secado al proceso para acelerar la evaporación.

- Curado UV: la química de los radicales libres requiere exposición directa a los rayos UV, longitudes de onda UV adaptadas a los fotoiniciadores en la formulación, un umbral mínimo de irradiancia que se adapte a la distancia de la lámpara desde la superficie de curado y suficiente densidad de energía para curar en la línea deseada. velocidad. En muchas aplicaciones, es necesario un sistema de curado UV exclusivo para cada tinta, recubrimiento y adhesivo que se aplica. En otras aplicaciones, se pueden curar múltiples formulaciones simultáneamente con una sola exposición al cabezal de la lámpara.

- equipos de proceso auxiliares: muchas aplicaciones de curado UV requieren otros equipos para ayudar con el curado o gestionar las condiciones del proceso. Esto incluye sistemas de inerción de nitrógeno, rodillos enfriados o placas enfriadas, cabezales de lámpara o cámaras de curado presurizados o purgados positivamente, salas blancas, ópticas externas, filtros UV y sistemas de medición UV integrados.

- procesamiento posterior al curado: una vez curada la superficie de la pieza o del material, a menudo es necesario convertirla, terminarla, ensamblarla, llenarla, empacarla y enviarla.

- inspecciones de calidad: cada aplicación tiene diferentes especificaciones de calidad y rendimiento. A veces esto incluye la combinación de colores. En otros, podrían ser características más funcionales. Se deben implementar procesos que proporcionen objetivos cuantificables que puedan monitorearse periódicamente durante la producción y corregir las variables del proceso según sea necesario.

- rendimiento del uso final: las condiciones de uso del producto final son increíblemente importantes para determinar todos los pasos del proceso anteriores en esta lista. Es importante tener conversaciones sobre el uso final con todos los proveedores relacionados con el proceso.

- calificaciones, aprobaciones y certificaciones: los artículos que se procesan y curan con luz UV se suministran en última instancia a otra parte que puede tener requisitos específicos que dictaminen si el proceso de producción general es adecuado para sus necesidades u objetivos corporativos. Obtener calificaciones, aprobaciones y certificaciones adecuadas de la parte compradora y luego mantener registros de inspección adecuados suele ser un paso vital.

Si bien la lista de viñetas proporcionada representa una descripción general sólida de un proceso de curado UV, no es necesariamente una lista completa de todas las actividades posibles. Cada aplicación de curado UV y cada línea de fabricación UV tendrán características únicas que pueden introducir pasos de proceso que no figuran en la lista. En cualquier caso, siempre es importante evaluar las aplicaciones de curado UV, la línea de fabricación donde se integrará el proceso, las actividades de procesamiento de poscurado y el uso del producto final como un proceso completo donde cada paso tiene potencialmente un impacto sobre los demás. Afortunadamente, una vez que se establece un proceso de curado UV, es increíblemente confiable, repetible y controlable.

En general, el curado UV permite a los fabricantes producir productos con propiedades físicas, mecánicas y estéticamente agradables muy deseables que, en última instancia, mejoran la apariencia general, la calidad y el rendimiento de numerosos artículos cotidianos. Comprender los conceptos básicos del curado UV, la ciencia de la luz, la química UV y las variables del proceso facilita la selección óptima de la fuente y la formulación del curado UV, la integración adecuada, el control del proceso y la producción constante de productos de calidad.