Este artículo de la vicepresidenta de desarrollo empresarial de GEW, Inc, Jennifer Heathcote, describe cómo los profesionales pueden abordar la cuantificación de la energía emitida por las fuentes de curado UV.

- Comprender y cuantificar la energía emitida por fuentes de curado UV

- ¿Qué se mide y cómo se mide?

- Diferencias en la salida espectral para fuentes de curado de mercurio y LED UV

- ¿Cómo se utilizan en la práctica los gráficos de salida espectral/irradiancia?

- Penetración de longitud de onda para sistemas de curado por arco de electrodo y LED UV

- Evolución de la química UV

Comprender y cuantificar la energía emitida por fuentes de curado UV

En los procesos de curado UV, la energía ultravioleta emitida por el vapor de mercurio y los cabezales de las lámparas LED UV se caracteriza por la irradiancia, la densidad de energía, la salida espectral y la irradiancia espectral. Comprender estos elementos y cómo se cuantifican permite a los usuarios adaptar mejor las fuentes de curado UV a las necesidades de las formulaciones, los procesos y el manejo de materiales. Cuando la salida de UV se combina adecuadamente, se produce una fotopolimerización exitosa y eficiente a las velocidades de línea deseadas y a las distancias de trabajo o de compensación requeridas. Además, cuando las ventanas operativas para la irradiancia y la densidad de energía se mantienen a lo largo del tiempo, se produce un producto de calidad de manera consistente y repetible.

Los elementos comúnmente referenciados que caracterizan la salida de UV incluyen:

- Irradiancia (W/cm2): es la potencia radiante que llega a una superficie de curado desde todos los ángulos hacia adelante, por unidad de área.1 Generalmente se informa como la irradiancia efectiva en un ancho de banda definido y es más significativa cuando se hace referencia a un área de trabajo específica. distancia para el sistema de curado UV medido.

- Densidad de energía (J/cm2): es la energía radiante que llega a una superficie de curado por unidad de área.1 Generalmente se informa como la densidad de energía efectiva en un ancho de banda definido. Si bien se puede considerar como la irradiancia máxima multiplicada por el tiempo, calcular la densidad de energía es un poco más complicado para la mayoría de las configuraciones de curado UV y las instalaciones de líneas de fabricación. Esto se analiza más adelante en el artículo.

- Salida espectral: esta es la salida radiante (W) de una lámpara en función de la longitud de onda (nm). Se expresa en W/nm o W/10nm.1

- Irradiancia espectral: es la potencia radiante de una lámpara por unidad de área (W/cm2) frente a la longitud de onda (nm). En otras palabras, es la irradiancia por longitud de onda. Se expresa en W/cm2/nm.

La irradiancia, la densidad de energía, la salida espectral y la irradiancia espectral varían según el tipo de lámpara, el proveedor de la lámpara, el diseño del cabezal, la potencia eléctrica aplicada y las horas de funcionamiento. Además, las magnitudes de la irradiancia y la densidad de energía que finalmente alcanzan la superficie de curado están fuertemente influenciadas por cómo se integran los sistemas en las líneas de fabricación y qué tan bien se mantienen los sistemas después de la puesta en servicio. Afortunadamente, una vez que un sistema de curado UV se adapta adecuadamente a una formulación y se integra adecuadamente en una línea de producción, el proceso de curado es increíblemente repetible y puede mantenerse bajo control con mediciones periódicas de la irradiancia y la densidad de energía junto con el mantenimiento regular del sistema.

Irradiancia

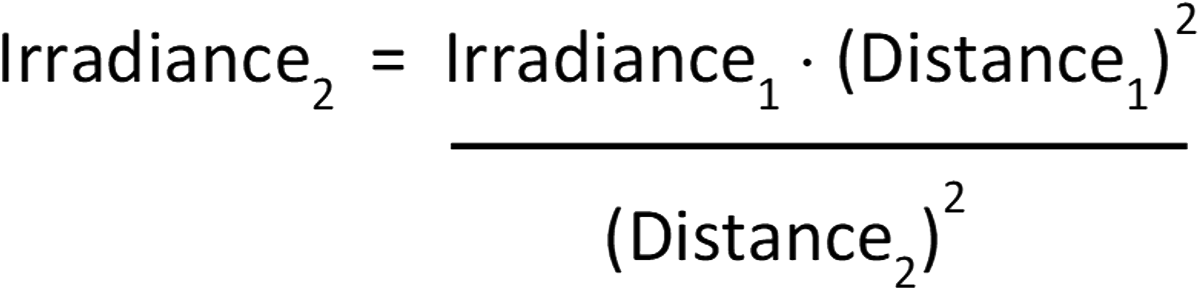

La irradiancia (W/cm2) es la potencia de un sistema de curado UV en un instante de tiempo por unidad de área y a menudo se denomina intensidad de la lámpara. Dado que las unidades de W/cm2 son equivalentes a J/cm2/s, se puede considerar la irradiancia como la velocidad a la que se entrega la densidad de energía (J/cm2) a la superficie de curado. En otras palabras, la irradiancia es la tasa de dosis.Throughout the entire universe, electromagnetic waves of energy diverge from one another as they travel away from their respective emitting source. As waves diverge with distance, the magnitude of the corresponding irradiance also decreases. According to the inverse square law, irradiance is inversely proportional to the square of the distance traveled. As a result, if the irradiance at a defined distance from an emitting source is known, the irradiance at a second distance can be calculated using the inverse square law.

En las proximidades de los cabezales de las lámparas de curado UV, la irradiancia es sólo aproximadamente proporcional a la ley del cuadrado inverso. Esto se debe a que los ingenieros incorporan reflectores y otras ópticas en los diseños de los cabezales de las lámparas para redirigir los rayos de luz ultravioleta a distancias cortas y minimizar la propagación natural de la luz. Además, en el caso de los cabezales de lámpara LED UV, las fuentes emisoras se componen de numerosos diodos diminutos, donde cada diodo sirve como una fuente puntual separada de luz irradiada. Es necesaria una distancia de recorrido corta para que las ondas emitidas desde numerosas fuentes puntuales de LED se mezclen uniformemente y, en última instancia, formen una única fuente de radiación uniforme. Los reflectores, la óptica y el uso de múltiples diodos evitan la ley del cuadrado inverso en distancias cortas de los cabezales de las lámparas de curado UV.

Los ingenieros emplean ópticas y reflectores para enfocar o colimar el resultado de los sistemas de curado UV. Las ópticas y los reflectores concentran los rayos de luz, lo que posteriormente aumenta la magnitud de la irradiancia en la distancia de trabajo prevista o sirve para mantener una irradiancia más constante en un rango definido de distancias de trabajo. Para las lámparas de microondas y de arco de electrodos convencionales, el área de concentración enfocada se conoce como punto focal. Por el contrario, los sistemas LED convencionales y UV sin un punto focal u otra óptica dan como resultado que los rayos de luz diverjan naturalmente entre sí tan pronto como salen del conjunto del cabezal de la lámpara. Esto inunda la luz ultravioleta sobre una superficie mucho más amplia. Montar un cabezal de lámpara de modo que la superficie de curado quede más allá del punto focal produce un resultado similar. En general, los sistemas de inundación, los sistemas montados fuera de foco y los sistemas montados a distancias de trabajo cada vez mayores dan como resultado una menor irradiancia en la superficie de curado.

En las lámparas de arco de electrodo, la irradiancia es mayor en el punto focal. Para los sistemas de curado LED UV, que no tienen un punto focal, así como para las lámparas convencionales con perfil de inundación, la irradiancia es mayor cerca de la salida del cabezal de la lámpara o de la ventana de cuarzo. Debido a las diferencias inherentes en la tecnología, los sistemas de curado LED UV pueden diseñarse para emitir valores de irradiancia menores, similares o sustancialmente mayores en comparación con las lámparas de vapor de mercurio de presión media. Sin embargo, los sistemas LED UV emiten esta irradiancia en una banda de longitudes de onda mucho más estrecha, lo que dificulta la comparación directa de los sistemas de curado convencionales y LED. Como se indicó anteriormente, los valores de irradiancia para ambas tecnologías se ven muy afectados por la distancia que recorre la luz. Como resultado, la distancia de compensación entre el cabezal de una lámpara y la superficie superior de una herramienta de medición de UV o entre el cabezal de una lámpara y la superficie de curado es significativa y siempre debe anotarse durante la configuración y el mantenimiento de registros.

Además de que la irradiancia depende de las configuraciones del cabezal de la lámpara, como enfocada o de inundación para lámparas de arco de electrodo y colimada o de inundación para LED UV, la irradiancia emitida de un sistema de curado UV aumenta y disminuye con los cambios correspondientes en la potencia de la lámpara y la distancia de compensación. Siempre que la potencia de la lámpara y la posición del cabezal de la lámpara con respecto a la superficie de curado no cambien, e ignorando la degradación gradual de la lámpara con el tiempo, la irradiancia permanece constante en cada punto del perfil de irradiancia, independientemente de qué tan rápido o lento pasen o permanezcan las redes, láminas o piezas. frente a un sistema de curado UV.

En la práctica, debido a que la mayoría de los procesos de curado UV incorporan alguna forma de manejo de materiales o automatización del cabezal de la lámpara, la superficie de curado generalmente se mueve en relación con la fuente emisora. Como resultado, la irradiancia entregada a una pequeña área móvil en la superficie de curado no es constante durante el tiempo de exposición. Esta exposición dinámica es el resultado de ligeras variaciones en la salida emitida, fluctuaciones en la distancia de trabajo debido al rebote de la banda o perfiles de piezas bien formadas, retrasos en el accionamiento del obturador, una superficie de curado que pasa frente a un cabezal de lámpara estacionario o un cabezal de lámpara que pasa en frente a una superficie de curado estacionaria. La exposición dinámica se refiere a cualquier proceso en el que la superficie de curado experimenta una irradiancia variable durante el tiempo de reacción de la formulación.

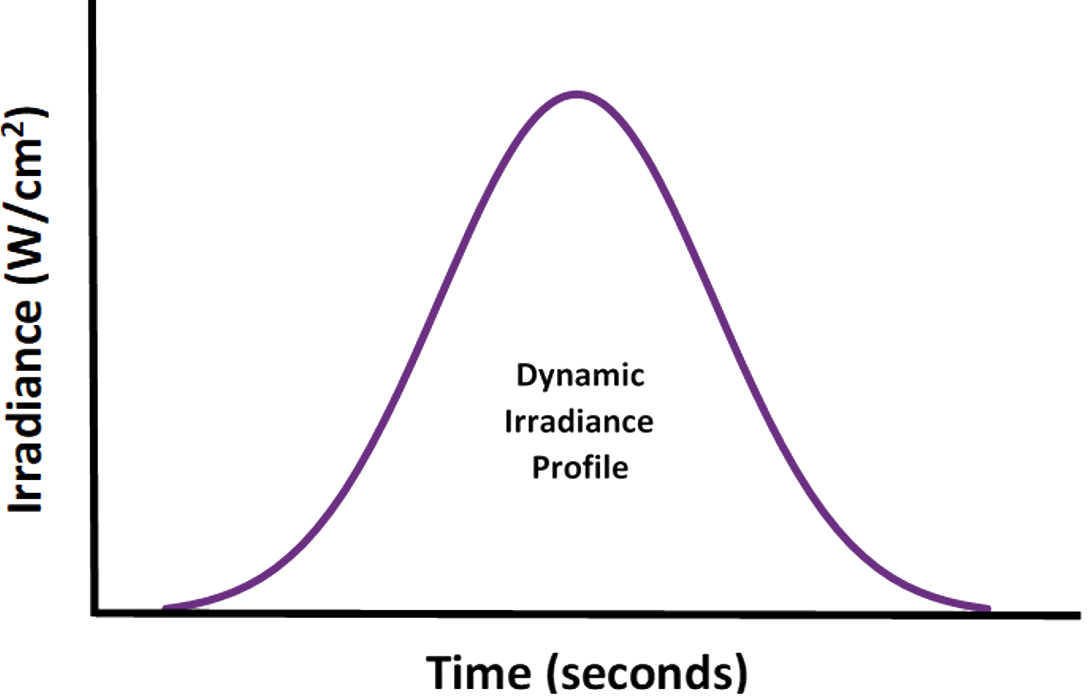

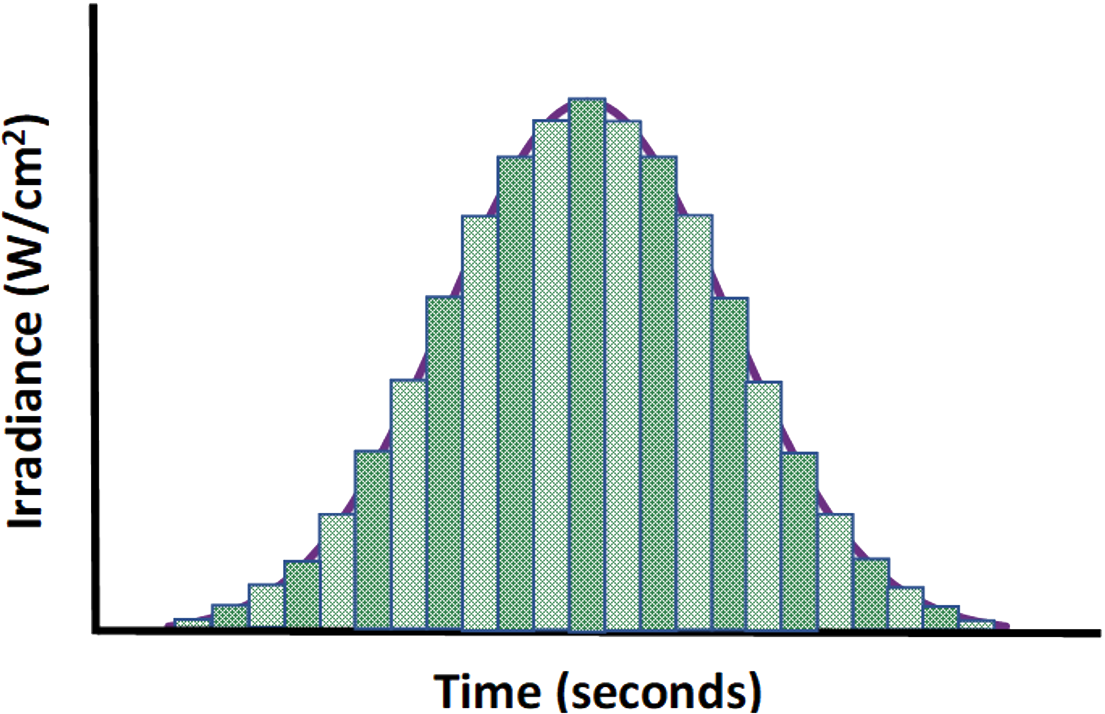

Imagine un área pequeña en una red, lámina o pieza mucho más grande que se mueve hacia, debajo y alejándose de una fuente fija de curado UV. A medida que el área seleccionada se acerca a la luz, la irradiancia máxima que llega al área aumenta rápidamente. La irradiancia en el área continúa aumentando hasta alcanzar un valor máximo en el punto cuando el área pasa por el punto focal o centro del cabezal de la lámpara. A medida que la misma pequeña área de la superficie de curado se aleja del punto focal o centro del cabezal de la lámpara, la irradiancia máxima que llega al área disminuye rápidamente. Los perfiles de irradiancia UV ilustran gráficamente cómo la irradiancia máxima entregada a una superficie de curado varía con respecto al tiempo. Para el escenario que acabamos de describir, el perfil de irradiancia UV se asemeja a una curva en forma de campana.

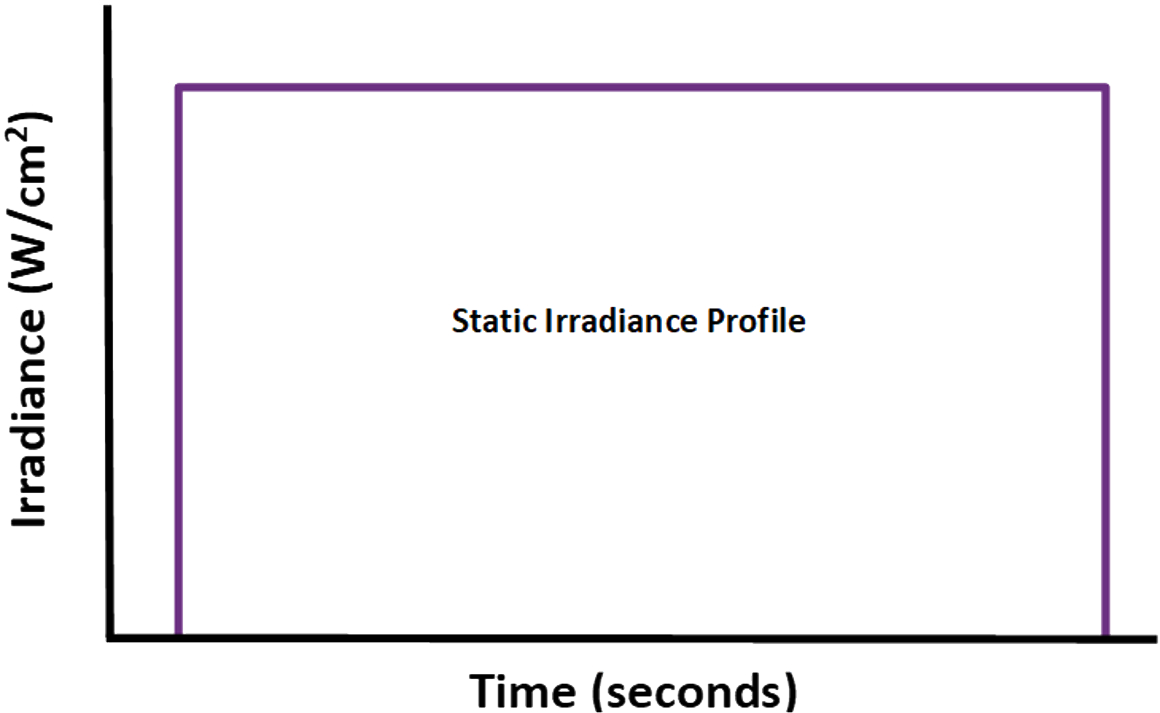

Por el contrario, la exposición estática se refiere a cualquier proceso en el que la superficie de curado experimenta una irradiación constante durante todo el tiempo de reacción de la formulación. Esto es posible en aplicaciones de curado puntual y por área y con cámaras de curado especialmente diseñadas. En cada uno de estos casos, el cabezal de la lámpara y la superficie de curado no se mueven, toda la superficie de curado queda expuesta uniformemente durante toda la reacción y la energía UV suministrada se enciende y se apaga instantáneamente. La exposición estática está representada por el siguiente perfil de irradiancia rectangular.

Densidad de energía

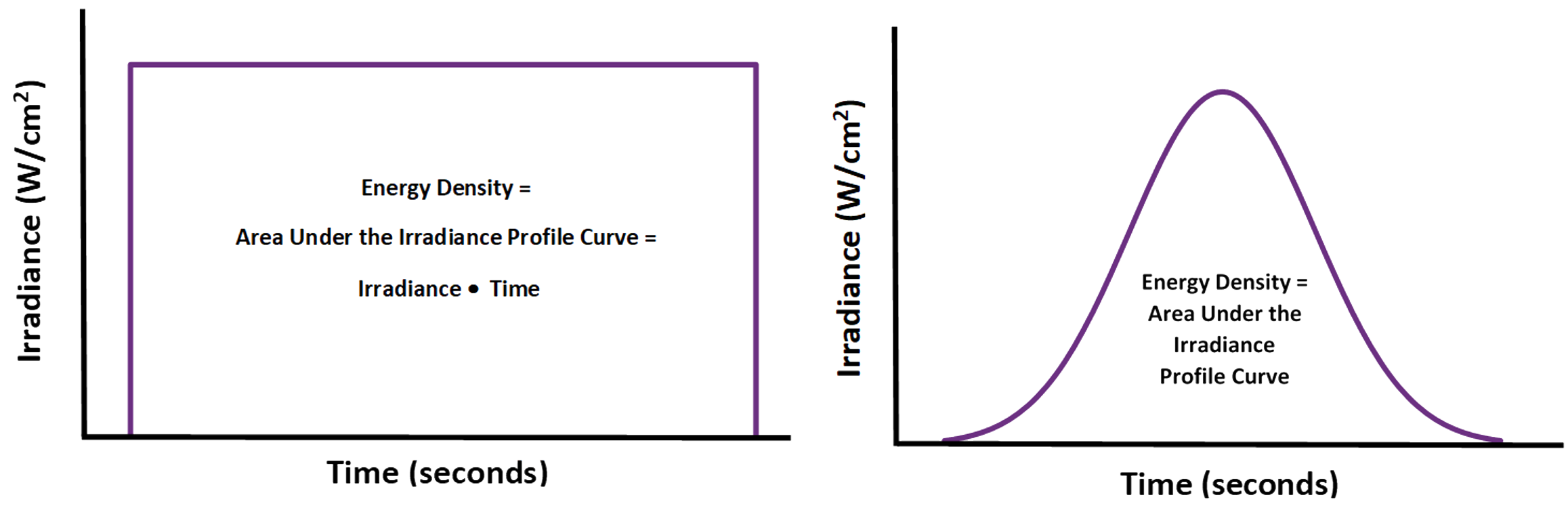

La densidad de energía (J/cm2) es la energía total entregada por un sistema a lo largo del tiempo por unidad de área y a menudo se la denomina dosis. Matemáticamente, la densidad de energía es la integral de la irradiancia a lo largo del tiempo y, a menudo, se estima multiplicando la irradiancia máxima por la exposición o el tiempo de permanencia. Sin embargo, la estimación mediante multiplicación generalmente produce un valor de densidad de energía demasiado alto, ya que la irradiancia en la superficie de curado rara vez es estática. Esto se ilustra con los siguientes perfiles de irradiancia estáticos y dinámicos donde la densidad de energía es equivalente al área bajo la curva.

El perfil rectangular representa la exposición estática donde la irradiancia es constante en el tiempo. Por el contrario, el perfil en forma de campana representa una exposición dinámica en la que la superficie de curado o el cabezal de la lámpara se mueven con respecto al otro. El área bajo el perfil rectangular se calcula fácilmente multiplicando la irradiancia máxima por el tiempo total de exposición. En el caso de la exposición dinámica, multiplicar la irradiancia máxima, que se produce en la parte superior de la curva en forma de campana, por el tiempo total de exposición sobreestima enormemente la densidad de energía.

La densidad de energía se puede aumentar aumentando la potencia de la lámpara, disminuyendo la velocidad de la línea, aumentando el tiempo de permanencia, agregando más lámparas o pasando una superficie de curado varias veces frente a una fuente de luz. Si bien existen excepciones relacionadas con la atmósfera, la integración y la orientación de la lámpara, la densidad de energía se ve mínimamente afectada por la distancia de trabajo para la mayoría de las aplicaciones. En el caso de los LED, también se utilizan lámparas más anchas con diodos óptimamente espaciados para proporcionar una densidad energética adicional.

Salida espectral e irradiancia espectral.

La salida espectral es la salida radiante de una lámpara (W) frente a la longitud de onda (nm). La salida espectral se expresa en W/nm o W/10 nm.1 Estrechamente relacionada está la irradiancia espectral, que es la irradiancia por unidad de longitud de onda (W/cm2/nm).1 Ambas se miden utilizando un espectrorradiómetro, que es un instrumento que combina las funciones de un radiómetro y un monocromador para medir la irradiancia en anchos de banda finamente divididos.1

Tanto la longitud de onda ultravioleta como la visible se miden normalmente en milmillonésimas de metro (0,000000001 m) o nanómetro (nm). Como referencia, una hoja de papel tiene aproximadamente 100.000 nanómetros de espesor. El rango espectral UV estándar ISO2 se define como de 10 a 400 nm, mientras que el rango visible es de 400 a 700 nm. A los efectos del curado UV, los organismos industriales y los expertos clasifican la luz ultravioleta entre 200 y 450 nm, entre otras variaciones. Como resultado, en la práctica a menudo se hace referencia y se utilizan rangos diferentes y a veces superpuestos. La mejor manera de ilustrar y comunicar la distribución de longitudes de onda de una fuente de curado UV, así como la potencia relativa a lo largo de la distribución, es con una salida espectral o un gráfico de irradiancia espectral.

Un gráfico de salida espectral/irradiancia es un gráfico de líneas o barras con la salida radiante o la irradiancia de un sistema en el eje y y las longitudes de onda correspondientes en el eje x. La salida espectral/irradiancia es un factor del tipo de lámpara y es diferente para las lámparas de vapor de media presión de mercurio, hierro y galio, así como para los LED de 365, 385, 395 y 405 nm. La salida/irradiancia espectral también depende de las características de diseño del sistema mecánico y eléctrico que influyen en cómo se emite direccionalmente la luz desde un cabezal de lámpara; propiedades físicas de reflectores, ventanas y otras características; la potencia a la que funciona la lámpara; y la eficacia del sistema de refrigeración. La tabla de salida espectral/irradiancia de un producto es una especificación proporcionada por los proveedores de lámparas y sistemas. Está destinado únicamente a referencia y no es algo que los usuarios de campo de la tecnología miden o recrean comúnmente. Es importante tener en cuenta que la salida espectral y la irradiancia espectral de las lámparas UV o LED individuales difieren significativamente de la salida espectral y la irradiancia espectral del sistema de curado UV una vez que la fuente se ha integrado completamente con otros componentes.

La salida/irradiancia espectral se puede mostrar de varias maneras, incluido el valor absoluto expresado en (W/nm) o (W/cm2/nm) o medidas arbitrarias, relativas y normalizadas (sin unidades). Los perfiles suelen mostrar la información como un gráfico de líneas o de barras, donde los gráficos de barras suelen integrar resultados en bandas de 10 nm. El uso de bandas de 10 nm facilita la interpretación de la información y reduce la dificultad de cuantificar los efectos de los espectros de emisión de líneas1. Los gráficos espectrales relativos y normalizados son las representaciones más comunes.

¿Qué se mide y cómo se mide?

Si bien la salida espectral y la irradiancia espectral son especificaciones de lámpara que se miden utilizando espectrorradiómetros especializados, la irradiancia y la densidad de energía se pueden medir en el campo utilizando radiómetros portátiles menos costosos y disponibles en el mercado.

En algunos casos, como con la opción mUVm de GEW, el monitoreo UV se puede integrar directamente en el cabezal de la lámpara y los controles del sistema correspondientes. Cada vez que se miden la irradiancia y la densidad de energía con un radiómetro, las lecturas siempre son relativas a una fuente de calibración estándar elegida por el proveedor del radiómetro. Los valores medidos en campo nunca son valores absolutos. En cambio, son valores relativos que se correlacionan directamente con la fuente de calibración de fábrica. La implicación es que diferentes medidores tienden a reportar valores diferentes.

Como resultado, los radiómetros se utilizan mejor como dispositivos de control de procesos donde se usa consistentemente el mismo medidor y protocolo de medición para monitorear la salida de UV a lo largo del tiempo para un laboratorio o línea de producción determinado. Cuando los valores medidos de irradiancia o densidad de energía caen por debajo de los niveles mínimos, se pueden realizar ajustes en el sistema para recuperar el control del proceso. Cabe señalar que los radiómetros están diseñados para medir lámparas de vapor de mercurio o LED. El mismo tipo de medidor no mide ambas categorías de fuentes emisoras.

Los radiómetros toman muestras de la irradiancia de un sistema numerosas veces por segundo en un rango específico de longitudes de onda. La frecuencia con la que se registran las muestras se conoce como frecuencia de muestreo. El muestreo se produce a lo largo del tiempo a medida que el medidor pasa frente a una fuente o fuentes de luz. La irradiancia máxima del sistema se informa como el valor más alto dentro del conjunto de puntos de datos muestreados. Los valores de irradiancia máxima separados medidos en diferentes anchos de banda, como UVC, UVB, UVA y UVV, no son aditivos ya que la definición de irradiancia máxima es el mayor valor medido en una longitud de onda determinada o en un rango de longitudes de onda. El rango de longitudes de onda sobre el cual se muestrean los valores de irradiancia es una especificación fija del medidor y está determinada por la sensibilidad y el rango de los fotodiodos del medidor.

El conjunto completo de puntos de datos de irradiancia máxima recopilados cuando un radiómetro pasa frente a una fuente de UV forma el perfil de irradiancia. La integración de ese perfil, que es el área bajo la curva, es la densidad de energía. Para exposiciones dinámicas como el perfil en forma de campana de la siguiente imagen, la densidad de energía se determina calculando y sumando numerosas áreas más pequeñas. El área de cada rectángulo pequeño se determina multiplicando cada punto de datos en el perfil por el tiempo entre puntos de datos. Este es un método bien establecido para integrar áreas bajo perfiles no lineales y es la razón por la que los radiómetros que miden la densidad de energía se denominan radiómetros integradores.

Diferencias en la salida espectral para fuentes de curado de mercurio y LED UV

El rendimiento de los sistemas de curado UV convencionales abarca longitudes de onda ultravioleta (UV), visible e infrarroja. Por esta razón, tanto las lámparas UV de arco como las de microondas se consideran de banda ancha o de amplio espectro. La salida de los sistemas estándar de vapor de mercurio de presión media cubre los rayos ultravioleta, visible e infrarrojo en proporciones aproximadamente iguales. La distribución espectral dentro de la banda UV se puede alterar ligeramente añadiendo pequeñas cantidades de dopantes metálicos como hierro (Fe), galio (Ga), plomo (Pb), estaño (Sn), bismuto (Bi) o indio (In). . Las lámparas a las que se añaden metales a la mezcla base de mercurio y gas inerte suelen denominarse dopadas, aditivas o de haluro metálico.

Por el contrario, la salida de los LED UV se concentra dentro de la banda ultravioleta con algo de salida visible y nada de infrarrojos. Los LED UV emiten luz cuando la corriente fluye a través de una disposición de diodos de estado sólido fabricados. Numerosos diodos discretos están empaquetados en una sola fila, una serie de filas y columnas u otra configuración. La disposición de diodos forma la longitud y la anchura de la fuente de emisión. La salida espectral de los sistemas LED UV se basa en una ciencia de materiales compleja en la que cientos o miles de diodos se cultivan capa por capa sobre obleas en salas limpias y luego se cortan en cubitos o se extraen individualmente después de la fabricación. Las longitudes de onda emitidas por un LED no son algo que pueda cambiarse o ajustarse después de su producción; sin embargo, la magnitud de su irradiancia es altamente ajustable para un sistema de curado dado y generalmente tiene un alcance mayor que el de las lámparas de arco de electrodo y de microondas.

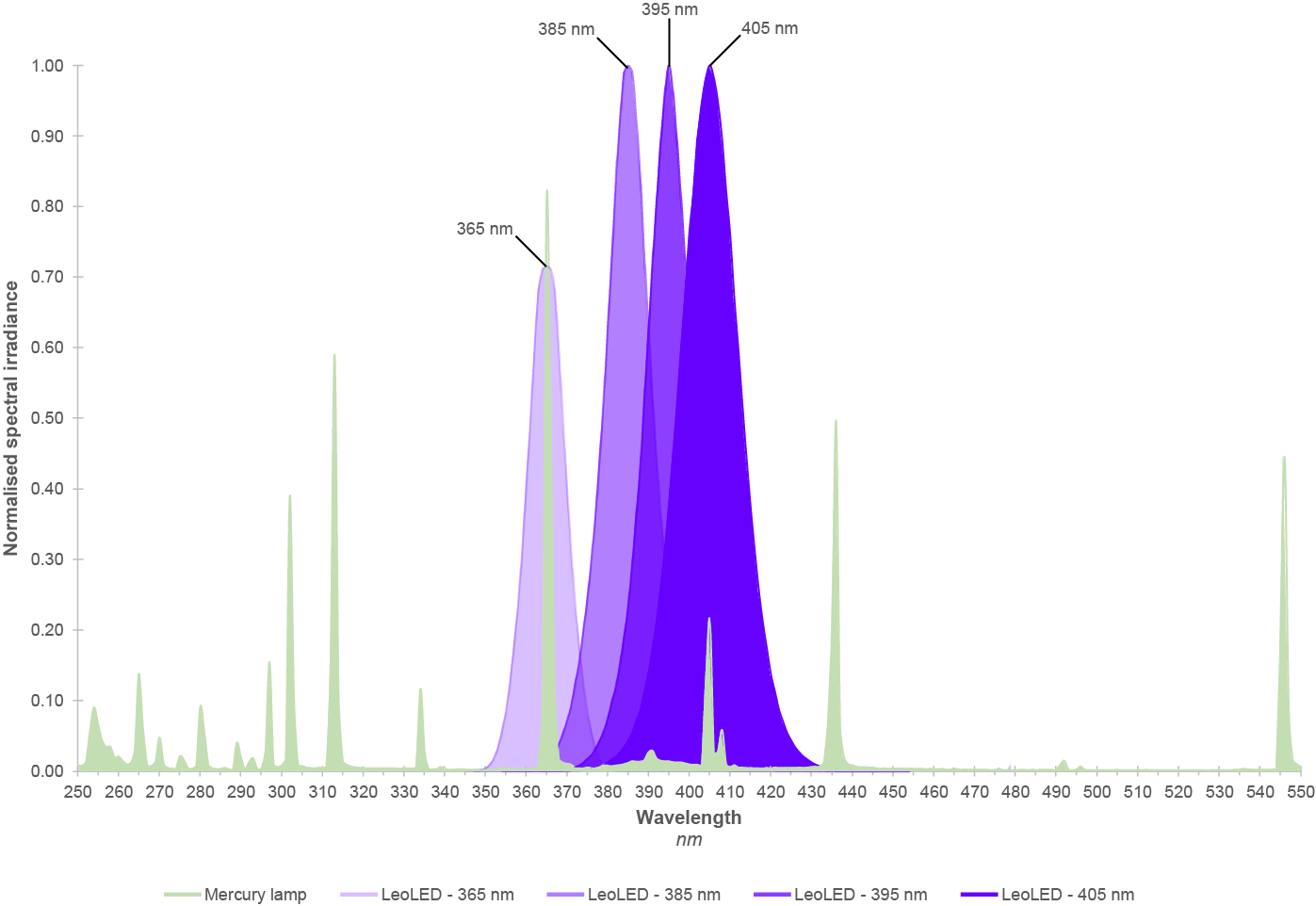

El siguiente cuadro de irradiancia espectral ilustra la relación general entre una lámpara de mercurio de banda ancha y los LED UV disponibles comercialmente. La producción de mercurio estándar está representada por numerosos picos sombreados en verde, mientras que la salida de LED UV está representada por curvas de campana moradas más altas. Aproximadamente un tercio de la producción de mercurio cae en la región infrarroja (700 nm a 1 mm) ubicada a la derecha de la banda visible y que no se muestra en la ilustración. Por el contrario, los sistemas LED UV carecen de infrarrojos, lo que significa que transfieren considerablemente menos calor total a la superficie de curado que las lámparas de mercurio convencionales. Sin embargo, las longitudes de onda ultravioleta siguen siendo una forma de energía radiada y parte de la energía ultravioleta finalmente se convierte en calor térmico cuando llega a una superficie.

¿Qué información importante comunica este gráfico de irradiancia espectral?

El gráfico de irradiancia espectral ilustra claramente la diferencia entre la salida de banda ancha de mercurio (Hg) y la salida casi monocromática de la tecnología LED UV en UVC (200 a 285 nm), UVB (285 a 315 nm), UVA (315 a 400 nm), Longitudes de onda UVV (400 a 450 nm) y visible (400 a 700 nm). En segundo lugar, demuestra cómo la magnitud relativa de la irradiancia varía según la longitud de onda para las lámparas de banda ancha, así como el hecho de que son posibles mayores irradiancias con LED UV que con mercurio. Finalmente, si bien tanto las lámparas de mercurio como los sistemas LED UV emiten energía UV, claramente existen diferencias significativas en la longitud de onda y la irradiancia que deben tenerse en cuenta en el desarrollo del sistema, la formulación y la aplicación.

Cabe destacar que este cuadro es una ilustración general de una lámpara de arco de electrodo típica de GEW y de los sistemas LED disponibles comercialmente de GEW. La distribución de la lámpara de arco sería ligeramente diferente para otro producto y significativamente diferente para una lámpara aditiva. Desde una perspectiva de adquisición, los fabricantes de semiconductores suministran y fijan los precios de los LED UV de acuerdo con la tolerancia de longitud de onda y la salida, con una tolerancia típica de ±5 nm. Como resultado, siempre hay una ligera desviación en la acumulación de diodos que afecta el perfil espectral y la longitud de onda en la que las curvas del LED alcanzan su punto máximo. Con respecto a los LED, los cambios menores en la longitud de onda generalmente no producen una gran diferencia en el curado. Para la mayoría de las aplicaciones de curado con LED UV, es la magnitud de la irradiancia y la densidad de energía correspondiente a una longitud de onda de LED UV determinada la que juega un papel más importante en la reticulación.

¿Cómo se utilizan en la práctica los gráficos de salida espectral/irradiancia?

Los gráficos de salida espectral/irradiancia son una herramienta que se utiliza principalmente para comparar diferentes lámparas de curado o diseños de sistemas y emparejarlos correctamente con los paquetes de fotoiniciadores y la carga de pigmentos de las formulaciones UV existentes. Los formuladores y proveedores de materias primas también confían en gráficos de salida espectral/irradiancia para desarrollar nueva química. No todas las fuentes UV curan todas las formulaciones y ciertas emisiones espectrales se adaptan mejor a algunas aplicaciones que a otras. Esto se debe a que los formuladores seleccionan entre una variedad de fotoiniciadores disponibles comercialmente. El fotoiniciador es la parte de la química que absorbe la luz ultravioleta e impulsa la reticulación dentro del polímero. Aunque los fotoiniciadores absorben luz ultravioleta en una amplia gama de longitudes de onda, un fotoiniciador determinado siempre es más reactivo a ciertas longitudes de onda y requiere un umbral mínimo de irradiancia para iniciarse. Los diferentes fotoiniciadores también producen diferentes propiedades poliméricas estéticas y funcionales según su diseño, su reacción con la energía ultravioleta y su reacción con el resto de la química. Los formuladores evalúan las curvas de absorción de fotoiniciadores disponibles comparándolas con las tablas de salida espectral y toman decisiones de compensación y mezcla basadas en las necesidades de las líneas de fabricación y prensas, así como en los requisitos de uso del producto final.

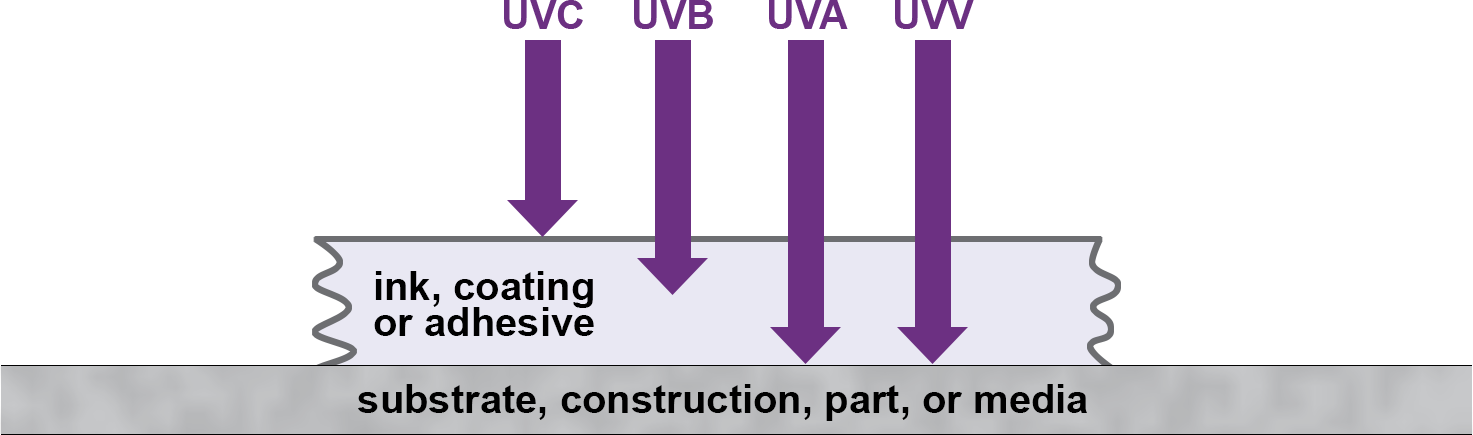

Penetración de longitud de onda para sistemas de curado por arco de electrodo y LED UV

Como ilustra la siguiente imagen, las longitudes de onda UVA y UVV más largas penetran profundamente en las tintas, recubrimientos y adhesivos, mientras que las longitudes de onda UVC más cortas se absorben en la superficie de la química. Con base en esta información, así como en la salida espectral y la irradiancia espectral de las unidades de curado comerciales, los formuladores recomiendan qué fuentes y tipos de lámparas se adaptan mejor a sus tintas, recubrimientos y adhesivos. Estas recomendaciones vienen en forma de especificaciones de la lámpara (mercurio, hierro, galio, etc.) o preferencias de longitud de onda del LED (365, 385, 395 o 405 nm). En última instancia, los formuladores tienen la tarea de garantizar que sus productos funcionen en una amplia gama de sistemas de curado UV que no necesariamente emiten el mismo resultado, lo que no siempre es una tarea fácil.

Figura 2: Las longitudes de onda de VUV y UVC se absorben en la superficie, mientras que las longitudes de onda de UVA y UVV se absorben en todo el espesor de la formulación. Las formulaciones están diseñadas para reaccionar a distribuciones de longitud de onda específicas emitidas por fuentes de curado UV.

No existe una fuente LED UV que imite directamente una lámpara de mercurio de amplio espectro, pero las longitudes de onda más largas emitidas por los LED dan como resultado que la distribución espectral sea más similar a la parte superior de una lámpara de hierro o galio que también emite algo de salida en los rangos 385 a 405. rango nm. Los LED de 385, 395 y 405 nm, así como las lámparas dopadas con hierro y galio, utilizan longitudes de onda más largas y casi visibles para penetrar profundamente en la química y producir un mejor curado, especialmente con formulaciones más espesas, blancas opacas y altamente pigmentadas. Para los recubrimientos transparentes LED UV, el principal desafío ha sido lograr un curado superficial duro, resistente a los químicos y a los rayones sin amarillear. Esto se debe a que la mayoría de las formulaciones de recubrimiento dependen de longitudes de onda UVC más cortas emitidas por lámparas de banda ancha para la reticulación en la superficie, y los fotoiniciadores que reaccionan a longitudes de onda LED UV más largas pueden amarillear o nublarse durante la exposición. Si bien esta ligera decoloración se puede enmascarar fácilmente con pigmentos en tinta, puede ser más notoria con una química clara.

En general, los sistemas LED UV tienen una ventaja sobre los sistemas convencionales en términos de curado más profundo. Esto se debe a la concentración de las longitudes de onda UVA y UVV; sin embargo, los LED UV pueden tener problemas con el curado de la superficie cuando las formulaciones no están optimizadas para emitir fuentes que no emiten UVC. Cuando no se combinan bien, el curado con LED UV puede dejar algunas formulaciones pegajosas o grasosas al tacto. La optimización de la química, la selección adecuada de una fuente de LED UV, la utilización de una mayor irradiancia y una integración cuidadosa a menudo pueden eliminar los problemas de curado de la superficie. Agregar diodos UVC a un dispositivo de curado LED puede, en última instancia, resultar necesario para recubrimientos industriales más desafiantes; sin embargo, a pesar de que los LED UVC de entre 275 y 285 nm han logrado mejoras significativas en la irradiancia máxima, la confiabilidad y la vida útil, la tecnología está por detrás de la de los LED UVA y aún no es económicamente viable para la mayoría de las aplicaciones. La mayoría de los sistemas de curado por LED UV instalados y operativos en las líneas de fabricación actuales son de 395 nm, y la mayoría de las tintas, recubrimientos y adhesivos utilizados en aplicaciones de impresión gráfica están diseñados para curar en esta longitud de onda.

Irradiancia, densidad de energía y longitud de onda.

La irradiancia, la densidad de energía y la longitud de onda desempeñan un papel fundamental en el curado UV. En primer lugar, se debe aplicar a la superficie de curado un nivel mínimo de irradiancia en longitudes de onda fácilmente absorbidas por el paquete fotoiniciador. En estas condiciones, los fotoiniciadores absorben energía ultravioleta, generan radicales libres e impulsan la reticulación dentro de la química. En los procesos dinámicos de curado UV, las colas más externas de un perfil de irradiancia en forma de campana a menudo caen por debajo del umbral mínimo de irradiancia y no producen suficiente reticulación dentro de la química, pero a medida que la superficie de curado se acerca al cabezal de la lámpara, rápidamente se obtiene una irradiancia más adecuada. establecido. En segundo lugar, se debe mantener el umbral de irradiancia mínimo o superior durante toda la reacción. Finalmente, una vez que se suministra y mantiene la irradiancia necesaria en la superficie de curado, la densidad de energía se convierte en el factor impulsor del curado y el factor limitante para la velocidad de línea más rápida posible o el tiempo de ciclo más corto posible. En otras palabras, la densidad de energía contribuye significativamente a la velocidad máxima de manipulación de materiales de una línea de fabricación y al grado de fotopolimerización que se puede lograr en tintas, recubrimientos y adhesivos UV.

Evolución de la química UV

Durante casi 70 años, dependiendo del mercado y la aplicación, la industria del curado UV ha formulado química para las emisiones espectrales de mercurio convencional y lámparas dopadas con mercurio. Toda la química histórica utiliza materias primas diseñadas específicamente para responder a la producción de amplio espectro del mercurio. El trabajo de desarrollo dedicado a la química de LED UVA de banda estrecha entre algunos formuladores comenzó entre 2005 y 2010. Sin embargo, la mayor parte de la industria de curado establecida retrasó su participación hasta que los usuarios finales se interesaron más y mejoraron la viabilidad y la economía del curado con LED UV. Más formuladores ingresaron entre 2010 y 2020, y muchos otros, particularmente en recubrimientos industriales, recién están comenzando a medida que el calendario se acerca a 2021. Lo mismo puede decirse de muchos proveedores de sistemas de curado convencionales que retrasaron el lanzamiento de sistemas LED UV hasta que se materializó la demanda del mercado.

En general, la química UV formulada convencionalmente y diseñada para sistemas de lámparas de mercurio de amplio espectro no cura bien con LED UV de longitud de onda más larga y casi monocromáticos. Debido a las diferencias en la salida espectral, la química convencional debe reformularse para curar completamente con una fuente LED UV. A medida que más empresas de tintas, recubrimientos y adhesivos desarrollan ofertas de LED UV, diseñan cada vez más productos químicos de modo que una única formulación pueda curarse con LED y al mismo tiempo sea compatible con lámparas de banda ancha convencionales. Esto se conoce como química de curado dual y está destinado a ayudar a reducir los SKU y facilitar la transición a la tecnología LED UV.

En los próximos años, cada vez más formulaciones tendrán capacidad de curado dual, y las formulaciones que sólo contienen mercurio se volverán superfluas y, en última instancia, se discontinuarán. Esto no significa que todo lo diseñado históricamente para lámparas de arco de electrodos desaparezca mañana, ya que muchas industrias, particularmente aquellas que utilizan tintas y recubrimientos industriales altamente funcionales, así como aquellas que ejecutan perfiles de piezas 3D complicados y curan a través de distancias de trabajo mayores, requieren un mayor trabajo de desarrollo en formulaciones. lámparas e integración. Esta afirmación simplemente significa que es necesario prestar atención a lo que está sucediendo en cada industria específica para comprender el impacto de los LED en los procesos de fabricación UV existentes. La transición al LED UV se está produciendo; sin embargo, es calculado y gradual en relación con las necesidades de cada industria y aplicación. Prestar atención a las necesidades de salida espectral, irradiancia espectral, irradiancia y densidad de energía de una aplicación es clave para determinar si una lámpara de arco de electrodo específica o un sistema de curado LED UV específico curará una tinta, recubrimiento o adhesivo y qué tipo de lámpara o longitud de onda del LED. es óptimo para el proceso general y la química.

1RadTech North America. (2005). Glossary of Terms – Terminology Used for Ultraviolet (UV) Curing Process Design and Measurement. RadTech UV Measurements Group. pp. 1 – 6. https://www.radtech.org/images/pdf_upload/UVGLOSS_rev4-05.pdf 2International Organization for Standardization.