Este artículo sobre el estado de las aplicaciones de curado con LED UV se publicó originalmente en el sitio web de UV+EB aquí.

La lista de aplicaciones LED UV viables continúa creciendo, al igual que la cantidad de proveedores de sistemas, formuladores y fabricantes de máquinas de equipos originales (OEM) que respaldan esas aplicaciones. Este continuo aumento de la actividad es un buen augurio para el presente y el futuro de la tecnología LED UV. Como resultado, aquellos que aún no están investigando su idoneidad para sus propias necesidades de curado pueden descubrir que es hora de comenzar. Para los recién llegados, así como para aquellos que han estado siguiendo o incluso utilizando la tecnología durante años, este artículo está destinado a brindar información sobre el creciente mercado de LED UV y ofrecer orientación general sobre cómo adaptar un sistema de curado LED UV a las necesidades. de una aplicación determinada.

Salida ultravioleta

Las tintas, recubrimientos, adhesivos y extrusiones están formulados para reaccionar a una determinada salida de LED UV bajo un conjunto específico de condiciones de proceso. Para cada aplicación y formulación, existe una ventana de proceso UV dentro de la cual se puede lograr un curado aceptable. Esta ventana no es estrecha, pero existe un conjunto óptimo de longitudes de onda, así como una combinación de irradiancia mínima y máxima y densidad de energía total que da como resultado un curado adecuado. Operar consistentemente dentro de esta ventana garantiza velocidades máximas de manejo de materiales, una superficie no pegajosa, profundidad de curado, migración post-curado dentro de los límites establecidos, rendimientos de producción optimizados, calidad del producto a lo largo del tiempo y vida útil óptima del producto dentro del uso previsto, entre otros rendimientos deseados. criterios.

La tecnología LED UV funciona bien cuando la salida de UV se adapta correctamente a las necesidades de la aplicación y se combina con una tinta, recubrimiento, adhesivo o extrusión formulados adecuadamente. Desafortunadamente, no existe un sistema LED UV universal ni una ventana de proceso que funcione igualmente bien para todas las aplicaciones en todos los mercados y tipos de máquinas. La solución LED UV y su rendimiento deben elegirse según la formulación, el peso de la capa, el entorno de la planta o taller y la configuración y velocidad del sistema de manejo de materiales.

Un beneficio de la tecnología LED UV es que la naturaleza discreta de los LED permite una gama mucho más amplia de diseños de sistemas de curado que pueden adaptarse mejor a las necesidades de cada aplicación única. Esto permite que tanto el factor de forma del cabezal de la lámpara como la salida de UV se adapten a los respectivos mercados y aplicaciones, lo que da como resultado soluciones de curado LED UV mucho más eficientes y económicas en comparación con la tecnología de curado convencional. Como consecuencia, esto también significa que existe una gran disparidad en el rendimiento del curado entre las ofertas de los proveedores disponibles comercialmente, ya que los diseños inherentes pueden ser muy, muy diferentes, y esas diferencias no siempre son obvias para los OEM y los usuarios finales.

Evolución de la aplicación

La fijación por inyección de tinta digital UV y el curado completo tanto en carros de escaneo como en impresoras estrechas de una sola pasada, la serigrafía y los adhesivos de unión de curado puntual utilizados en el ensamblaje de productos fueron las primeras aplicaciones en adoptar el curado por LED UV a mediados y finales de la década de 2000. Lo que estas primeras aplicaciones tenían en común eran velocidades de línea más lentas y tiempos de procesamiento de piezas más prolongados. Si bien la irradiancia (vatios/cm2) emitida por un único sistema LED UV durante esos primeros años era baja, era posible entregar la irradiancia suficiente montando el cabezal de la lámpara a entre 10 y 15 mm (0,4 – 0,6 pulgadas) de la superficie de curado. . Para la densidad de energía, la solución fueron períodos de exposición más largos en instalaciones estáticas y utilizar múltiples pases en las dinámicas.

Las primeras aplicaciones de LED UV requerían longitudes de lámpara que normalmente eran inferiores a 450 mm (17,7 pulgadas). Cuando se combina con el hecho de que muchas aplicaciones requerían solo una o dos lámparas para lograr un curado rápido, la inversión comercial total fue significativamente menor que la de los sistemas necesarios para prensas comerciales más anchas y de alta velocidad que necesitaban múltiples lámparas y lámparas más anchas. Todos estos factores fueron cruciales, ya que los primeros sistemas LED UV no eran muy potentes y, a menudo, eran más caros que las opciones convencionales.

Durante los últimos 20 años, la tecnología LED UV ha mejorado drásticamente en términos de rendimiento, confiabilidad, vida útil, rendimiento y duración. De hecho, ahora hay disponibles cabezales de lámpara de un solo tramo en longitudes de hasta 2 metros (78 pulgadas) y la vida útil de la lámpara suele superar las 40.000 horas. Además, muchas formulaciones ahora están optimizadas específicamente para la salida de LED UV. El mercado también es mejor a la hora de adaptar el sistema LED UV a las necesidades de la ventana del proceso, y los precios tanto de los equipos como de las formulaciones han mejorado debido a las economías de escala y a una mayor competencia en toda la cadena de suministro. Esto ha permitido que la tecnología de curado LED UV vaya más allá de la inyección de tinta digital UV, el curado puntual y la serigrafía hacia aplicaciones comerciales más exigentes, de mayor velocidad y más amplias, tanto analógicas como digitales. Esto incluye offset de hojas y bobina (Imagen 1), offset en seco, flexografía, revestimiento y acabado de madera y revestimiento de fibra óptica.

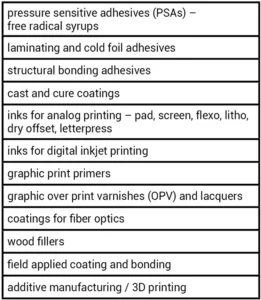

La Tabla 1 representa áreas donde la tecnología LED UV se utiliza cada vez más en la actualidad, aunque con distintos niveles de penetración en el mercado y no necesariamente para todas las aplicaciones dentro de cada segmento del mercado, pero que seguirán mejorando con el tiempo. Se necesitan diferentes diseños de lámparas LED UV, así como formulaciones específicas para cada aplicación, para hacer viables los diversos procesos de impresión, recubrimiento y unión. Como resultado, es importante que, para cada aplicación, exista una sólida relación de trabajo entre todas las partes: proveedor del sistema de curado LED UV, formulador, fabricante de máquinas OEM, integrador y usuario final. En todos los casos, se puede lograr una solución LED UV viable con algo de prueba y error y optimización del proceso, siempre que exista una formulación viable. Todo se reduce a identificar las variables del proceso y hacer coincidir el sistema LED UV con el equipo de aplicación, formulación y manejo de materiales.

Combinación de sistemas LED UV con equipos de manipulación de materiales, formulación y aplicación de curado LED UV

Hay una abundancia cada vez mayor de sistemas de curado LED UV y proveedores entre los que elegir. Todos afirman tener características de producto y beneficios operativos muy similares, siendo los diferenciadores más obvios la irradiancia máxima, el método de enfriamiento, el factor de forma de la lámpara y la integración del sistema. Desafortunadamente, el conocimiento de estos por sí solo es insuficiente para adaptar los sistemas de curado LED UV a una aplicación determinada. Las hojas de especificaciones técnicas rara vez brindan explicaciones sobre por qué los productos son los más adecuados para una aplicación determinada y rara vez hacen referencia a la potencia de entrada eléctrica nominal y la densidad de energía a una determinada velocidad de banda, lámina o pieza. Al combinar un sistema de curado LED UV, se deben considerar las siguientes pautas generales.

Propiedades de curado final

Las propiedades mecánicas, químicas, funcionales y estéticas deseadas del curado final, así como el uso previsto del producto, deben especificarse y son fundamentales para impulsar la química de la formulación y, en última instancia, si una solución curada con LED UV es posible hoy en día. Por ejemplo, las tintas, barnices y adhesivos de jarabe de radicales libres generalmente curan bien con LED y cumplen con la mayoría de los requisitos de impresión gráfica. Sin embargo, los desmoldantes de silicona, los termofusibles UV y los recubrimientos duros industriales todavía están en desarrollo y faltan años para su disponibilidad comercial a gran escala.

Longitud de onda

Las longitudes de onda de curado comerciales actualmente incluyen 365, 385, 395 y 405 nm. Para la mayoría de las aplicaciones de tinta, la longitud de onda preferida es 395 nm, aunque en menor medida se utilizan longitudes de onda de 365 y 385 nm. Los adhesivos de unión estructural suelen funcionar mejor con 365 o 405 nm, según la formulación, pero también curan de manera similar con 385 o 395 nm. Los barnices de sobreimpresión tienden a coincidir con la longitud de onda de la tinta de 395 nm, y cuando se trata de recubrimientos industriales, tanto funcionales como duros, no hay consenso, ya que el desarrollo aún está en curso.

Ventana de irradiancia

La química de la formulación debe curarse dentro de una irradiancia máxima mínima y máxima (vatios/cm2). Operar por debajo de una irradiancia mínima resultará en un curado insuficiente. Aumentar la irradiancia más allá del máximo no necesariamente produce mejores resultados que curar dentro de la ventana de irradiancia establecida, siempre que la lámpara emita suficiente densidad de energía. Desafortunadamente, no existe una irradiancia universal que satisfaga las necesidades de todas las formulaciones. Cada aplicación de mercado es diferente, con la irradiancia emitida óptima en la ventana que abarca desde unos pocos cientos de mW/cm2 hasta 30 W/cm2 e incluso más. Sin embargo, más importante que la irradiancia emitida es la irradiancia real que se entrega a la superficie de curado del sustrato, ya que la irradiancia disminuye con el cuadrado de la distancia recorrida. Dado que un vatio es un julio/segundo, la irradiancia se puede reescribir como julios/segundo/cm2 y es la velocidad a la que se emite energía ultravioleta desde el cabezal de la lámpara LED UV. Es importante señalar que una vez que la irradiancia satura la capacidad de la química para absorber longitudes de onda ultravioleta, el exceso de irradiancia se convierte en energía térmica en la superficie de curado.

Ventana de densidad de energía

La velocidad de la línea de formulación y fabricación determina la densidad de energía (julios/cm2) necesaria para hacer reaccionar completamente la química. Una mayor densidad de energía da como resultado un mejor curado general, permite una velocidad de línea más rápida y, a veces, permite un pico de irradiancia más bajo. No todos los sistemas LED UV que emiten el mismo pico de irradiancia ofrecen la misma densidad de energía. La densidad de energía se puede aumentar usando una lámpara que, por diseño, emita una mayor densidad de energía, usando múltiples lámparas en combinación, disminuyendo la velocidad de la línea o aumentando el tiempo de exposición. Puede obtener más información sobre la densidad de energía y cómo afecta el curado UV en nuestra página de ciencia del curado UV.

Distancia de trabajo

Esto se define como el desplazamiento entre la ventana emisora de LED UV y la superficie de curado. Debe especificarse para la aplicación y la configuración de la máquina, ya que la irradiancia disminuye rápidamente con la distancia. Para adaptarse a mayores distancias de trabajo, considere lámparas más potentes (ya sea mayor irradiancia, mayor densidad de energía o ambas) o una solución LED que incorpore ópticas o reflectores para contener o colimar las longitudes de onda UV en una distancia específica.

Mecanismo de enfriamiento

El entorno de la planta, la preferencia del OEM o del usuario final y el diseño del sistema LED UV determinan si el mecanismo de enfriamiento es aire forzado o agua circulada. No todos los productos LED UV están disponibles en versiones enfriadas por aire y los sistemas de mayor potencia suelen estar enfriados por agua. El enfriamiento por aire puede ser positivo, cuando el aire se empuja hacia el interior del cabezal de la lámpara y se expulsa al entorno de la prensa, o negativo, cuando el aire se extrae a través del cabezal de la lámpara desde el entorno de la prensa y se conduce hacia afuera. Dado que los sistemas LED UV no emiten ozono, no es necesario expulsar el aire de refrigeración fuera de la instalación.

Espacio de montaje

La ubicación de montaje y la configuración de la máquina determinan el espacio permitido para el cabezal LED UV. Los sistemas enfriados por agua generalmente son más compactos que los sistemas enfriados por aire, que requieren un espacio mínimo alrededor de las entradas y salidas de aire para garantizar una circulación y disipación de calor adecuadas.

Óptica y blindaje

La proximidad y orientación de la lámpara a superficies de curado no deseadas influye en el uso de la óptica y el blindaje. Se debe tener cuidado para garantizar que los rayos UV queden bloqueados en los cabezales de impresión de inyección de tinta digital, las bandejas de tinta y recubrimiento y los materiales sensibles al calor de la máquina. Además, todas las luces deben estar protegidas de la línea de visión directa del operador.

Perfil de pieza drástico

Las aplicaciones industriales con perfiles de superficie de piezas drásticos, superficies de curado o líneas de fabricación que requieren que las lámparas LED se monten a mayores distancias (varias pulgadas o más) y la necesidad de capas superiores de LED UV increíblemente duras, resistentes a los rayones y a los químicos todavía son un poco problemáticas. un desafío y debería considerarse en desarrollo en el futuro previsible.

Más recientemente, la presión regulatoria para encontrar alternativas a las lámparas de vapor de mercurio, las iniciativas de sostenibilidad y una crisis energética global están impulsando una adopción más rápida de sistemas de curado LED UV y encabezando la innovación dentro de las formulaciones químicas. Si bien el desarrollo continúa, la tecnología de curado LED UV se está convirtiendo en la fuente UV preferida en un número creciente de aplicaciones. A pesar de la imposibilidad de utilizar exactamente el mismo sistema de forma intercambiable en todas las aplicaciones y tipos de máquinas, existen conjuntos de soluciones LED UV que satisfacen las necesidades de muchas aplicaciones. Si bien los OEM pueden utilizar de forma predeterminada un dispositivo de curado LED establecido en máquinas nuevas y modernizadas, siempre se recomienda que los usuarios finales confirmen mediante pruebas o haciendo referencia a instalaciones anteriores que el sistema correcto se adapta a las necesidades específicas del proceso. Siga las pautas de este artículo y trabaje en estrecha colaboración con el proveedor del sistema de curado LED UV, los formuladores, los fabricantes de máquinas OEM, los integradores y los usuarios finales para garantizar un mayor éxito general del curado con LED UV.

Para obtener más información sobre los productos LED UV de GEW, visite nuestra página de sistemas LED UV.